Analysis of Bridge Steel Plate Flaw Detection Disqualification

-

摘要:

针对国内某厂Q370qE-Z35低合金桥梁结构钢轧板超声波探伤检测不合格的问题,对其超声波探伤检测不合格轧板进行取样,详细检测分析了造成轧板超声波探伤检测不合格的冶金诱因。研究结果表明,轧板中尺寸100~200 μm的大型条串状、低熔点钙铝酸盐与高熔点钙镁铝酸盐相伴生的复合夹杂物是导致轧板探伤不合的直接冶金诱因,为减少此类条串状夹杂物造成的钢板探伤不合,控制其在连铸坯中的尺寸为25 μm以下。

-

随着我国社会经济与城市建设的发展,大型桥梁交通设施的建设需求逐步增大,建设安全性能高、稳定性能好、结构简单的钢结构桥梁显得至关重要[1−2]。Q370qE-Z35作为一种低合金桥梁结构用钢,由于其具有强度高、韧性好、屈强比低、焊接性能良好、安全耐久、能够使桥梁承受下屈服强度370 MPa的特点,在我国的桥梁结构用钢中占据一席之地[3−5]。

Q370qE-Z35低合金桥梁结构钢主要用于铁路桥梁建设,出厂前要进行严格的探伤检测,以保证其良好的内部质量和力学性能[6−7]。探伤检测又称无损检测,即在不破坏被检测对象的前提下,利用不同的探伤检测仪器及方法探测金属材料或部件内部存在的缺陷。依据GB/T 714—2015《桥梁用结构钢》要求,厚度大于20 mm的单轧钢板出厂前需进行超声波探伤检测,探伤检测标准依据GB/T 2970—2016《厚钢板超声检测方法》,合格级别不得低于II级[8]。超声波探伤检测是利用超声波在钢中不同介质表面具有不同的反射特性,当钢中出现缺陷,且缺陷的尺寸大于或等于此时超声波的波长,超声波遇到缺陷会被反射回来,被超声波探伤仪所接收[9]。引起轧板超声波探伤检测不合格的原因主要有轧板内部存在疏松、偏析、裂纹、大尺寸非金属夹杂物、气体等。疏松是钢液在冷却凝固过程中由于体积收缩而产生的细小孔隙。偏析是钢液在凝固冷却过程中发生的化学成分不均匀现象,微观上枝晶间偏析可以通过退火等方式消除,而宏观偏析是在较大范围内出现化学成分不均匀现象,无法通过退火消除[10−12]。

轧板的探伤合格率决定了最终产品的质量,轧板探伤合格率的决定性因素是冶炼过程中钢液的内部质量[13−17]。国内某厂生产Q370qE-Z35低合金桥梁结构钢,在出厂前对其轧板进行了超声波探伤检测,发现轧板中存在探伤不合格的情况,严重影响了钢板的正常出厂,以及下游客户的需求。故本文系统分析了造成Q370qE-Z35低合金桥梁结构钢轧板产生超声波探伤不合格的冶金诱因,为冶金工艺技术优化提供参考和依据。

1. 实验方法

国内某厂生产Q370qE-Z35低合金桥梁结构钢,其冶炼工艺流程为转炉冶炼(LD)→钢包精炼(LF)→真空循环脱气精炼(RH)→连铸(CC),生产钢板厚度为48.00 mm,钢板的合金成分如表1所示。

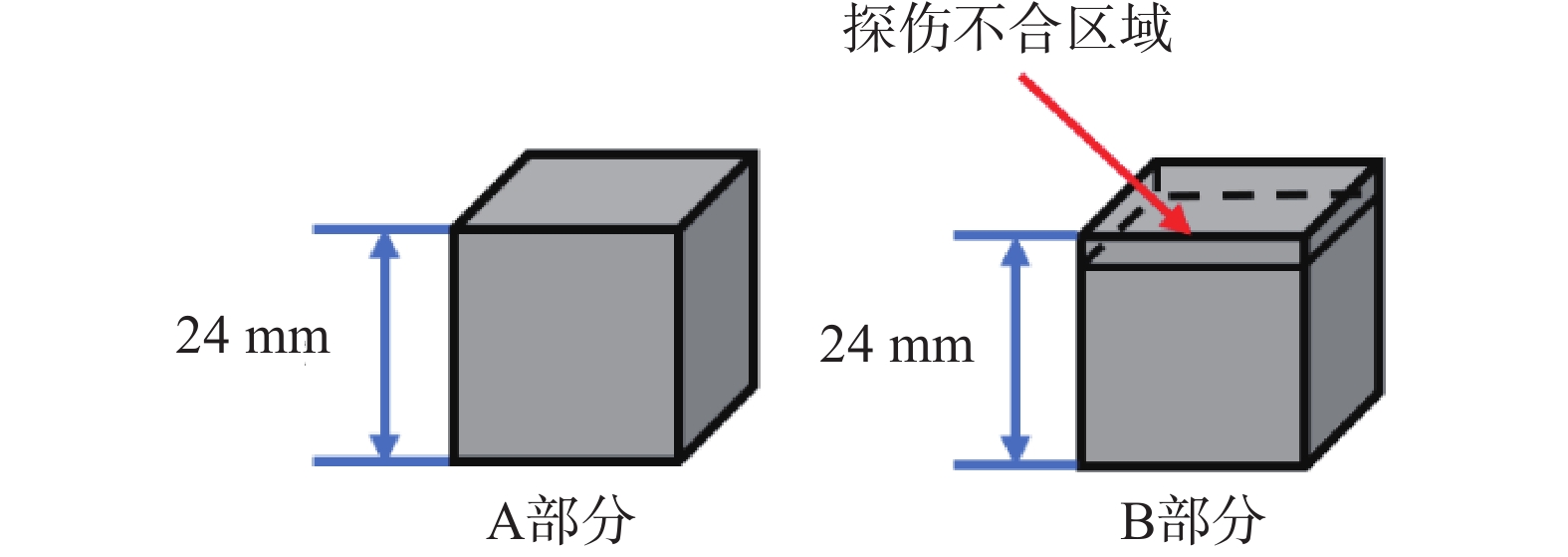

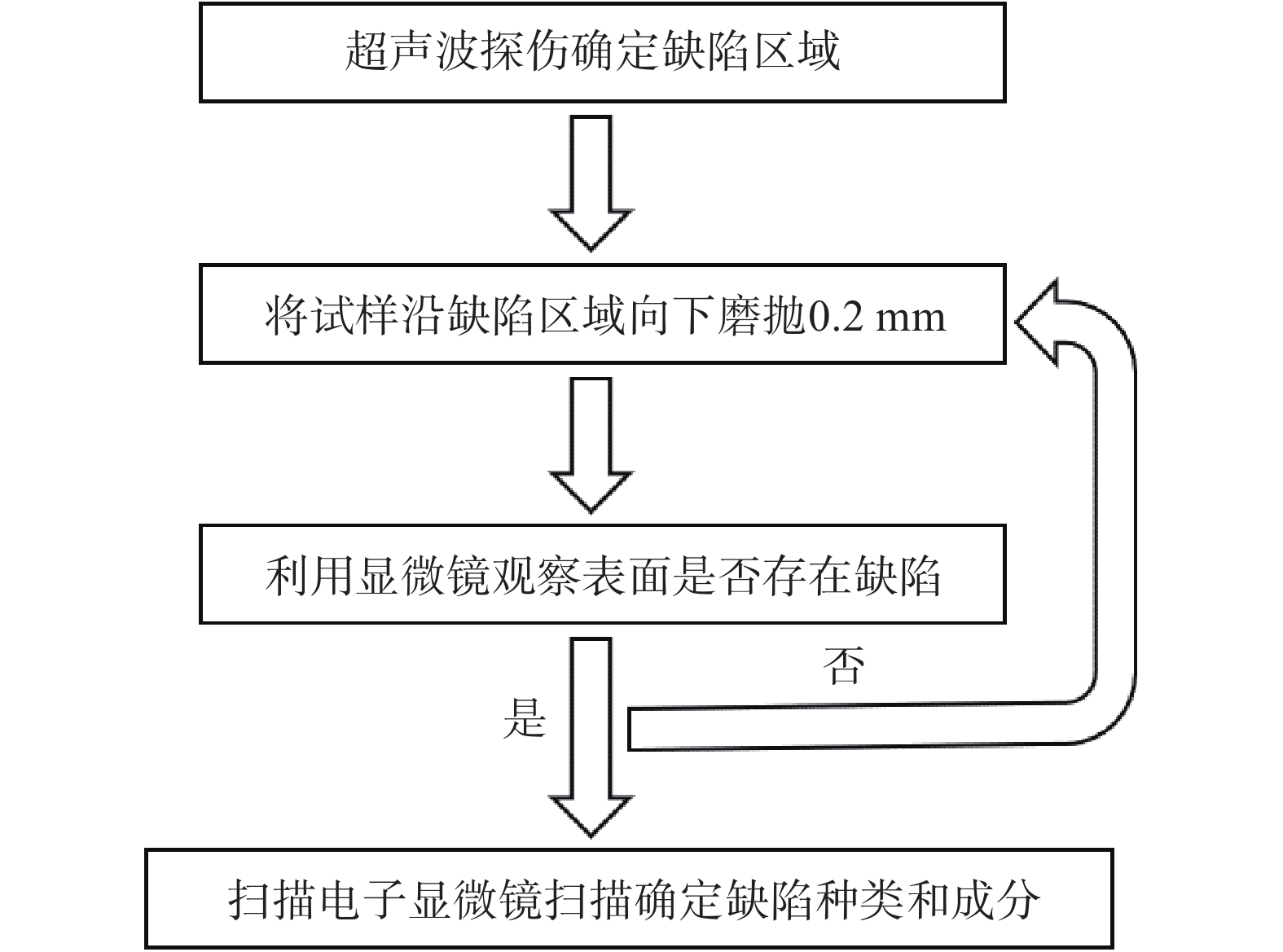

表 1 Q370qE-Z35的合金成分(质量分数)% C Si Mn P S Als 0.1000 0.2500 1.4300 0.0150 0.0047 0.0258 注:Als为酸溶铝 轧板在出厂前须经超声波探伤检测,取超声波探伤检测不合格轧板试样,将试样沿超声波探伤不合区域一侧切开,形成A、B两部分试样,如图1所示。将切开后的A和B试样表面使用德国ATM公司全自动磨抛机研磨、抛光后,在OPTELICS C130真实色共聚焦显微镜下进行观察,如果未观察到缺陷,则继续研磨、抛光、观察,如此循环直至发现缺陷部位并进行标记,然后在ZEISS EVO-18扫描电子显微镜下对标记的缺陷位置进行检测,确定导致超声波探伤检测不合格的缺陷,整体检测分析流程如下图2所示。

2. 实验结果及分析

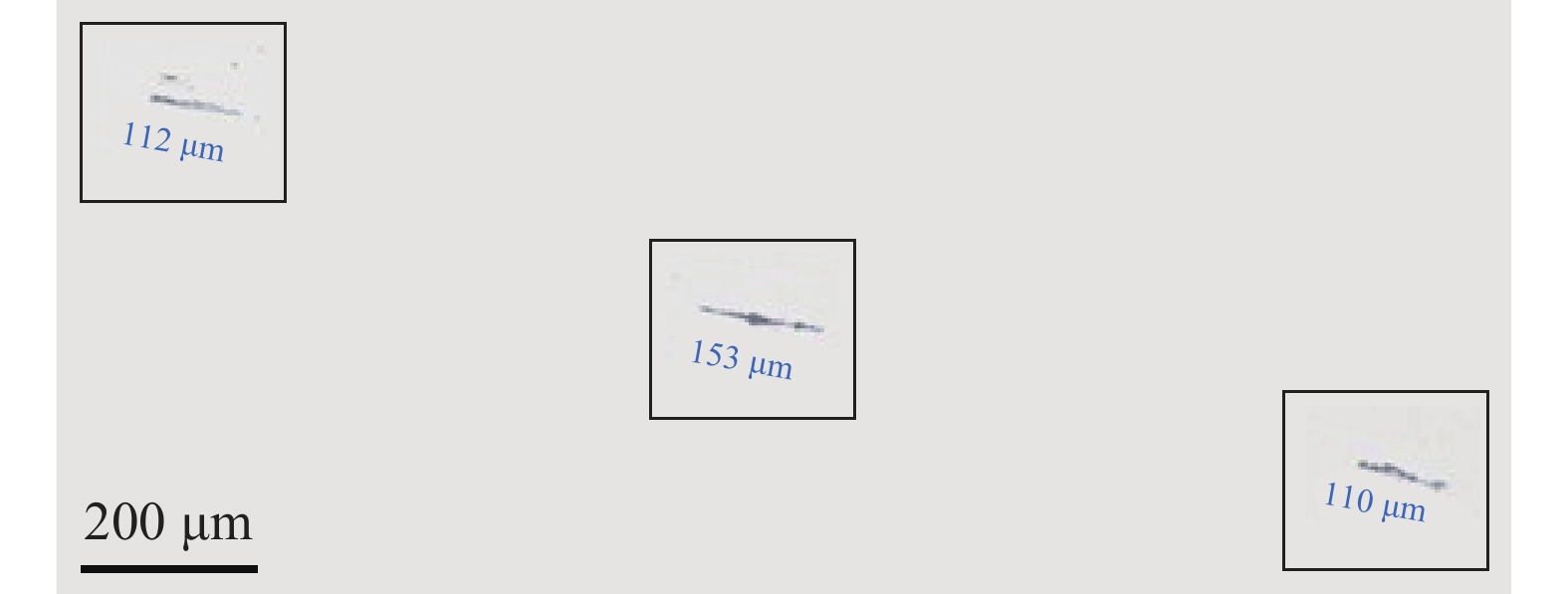

A部分试样沿缺陷区域向下逐层磨抛、观察至距离缺陷区域1 mm处未发现缺陷部位;B部分试样沿缺陷区域向下逐层磨抛、观察至距离缺陷区域1 mm处,在显微镜下发现呈条状的缺陷,遂在ZEISS EVO-18扫描电子显微镜60倍视场下观察,发现有较多大型条串状夹杂物沿轧板轧制方向分布在视镜观察范围之内,尺寸为100~200 μm,如图3所示。初步判定,造成该轧板超声波探伤不合格的根源是B部分试样中存在尺寸为100~200 μm的大型夹杂物,这些大型夹杂物的具体成分仍需要进一步检测分析。

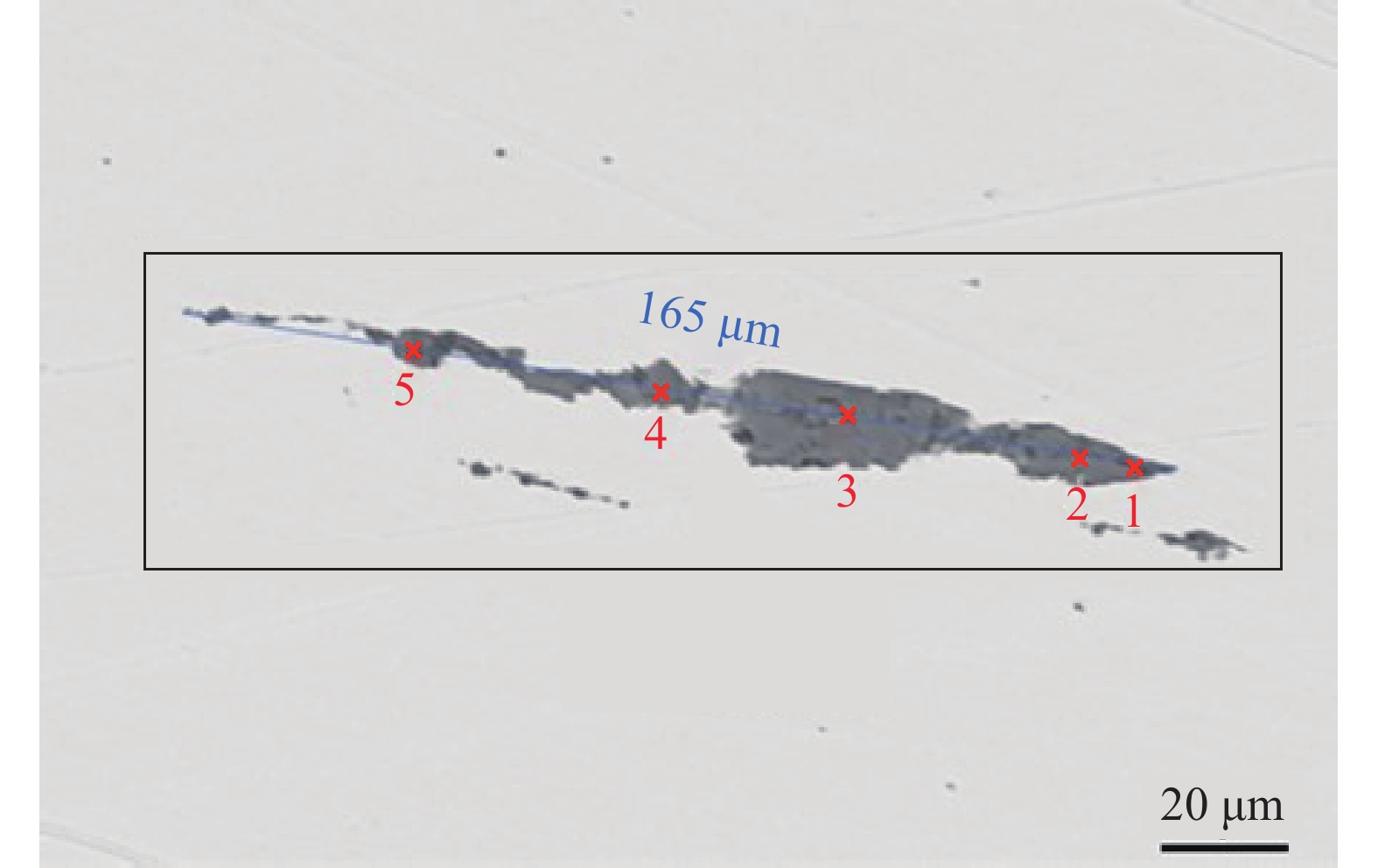

为了进一步确定导致轧板超声波探伤检测不合格的冶金诱因,结合ZEISS EVO-18扫描电子显微镜60倍视场下的检测发现,根据扫描电镜二次电子成像原理对B试样进行高倍数检测,图4为B部分试样在更高倍视场下观察到的典型大型夹杂物图像,可以看出该大型夹杂物长度方向为165 μm左右,在经过轧制后长度方向呈不均匀分布,位置3较位置1、2、4、5变形不够充分,遂分别对位置1、2、3、4、5五个特征点处进行能谱检测。表2为图4中各特征点处所对应的夹杂物元素质量分数(扫描电镜分析时,系统假设氧含量是足够的,在给出能谱分析结果时,不给出夹杂物中氧含量)。

表 2 条串状夹杂物不同位置处元素质量分数% 图4特征点 Ca Al Mg 1 62.2 36.3 1.5 2 61.4 34.9 3.7 3 43.0 19.9 37.1 4 49.5 48.1 2.4 5 50.9 46.2 2.9 从表2 五个特征点夹杂物元素质量分数可见,特征点1、2、3、4、5处非金属夹杂物均含有Ca、Al、Mg元素,其中特征点1、2、4、5的主要元素为Ca、Al元素,Mg元素含量极少,均低于5%,特征点3中的主要元素为Ca、Mg元素,Al元素含量较少。由于本实验扫描电镜分析时氧化物夹杂物中氧含量是足够的,因此可以将夹杂物中Ca、Al、Mg元素的质量分数折算成CaO、Al2O3、MgO的质量分数,从而可知图4中,条串状夹杂物在位置3处的变形能力较位置1、2、4、5变形能力差,是由于位置3主要为熔点较高的CaO–Al2O3–MgO类夹杂物,位置1、2、4、5为熔点较低的CaO–Al2O3类夹杂物。

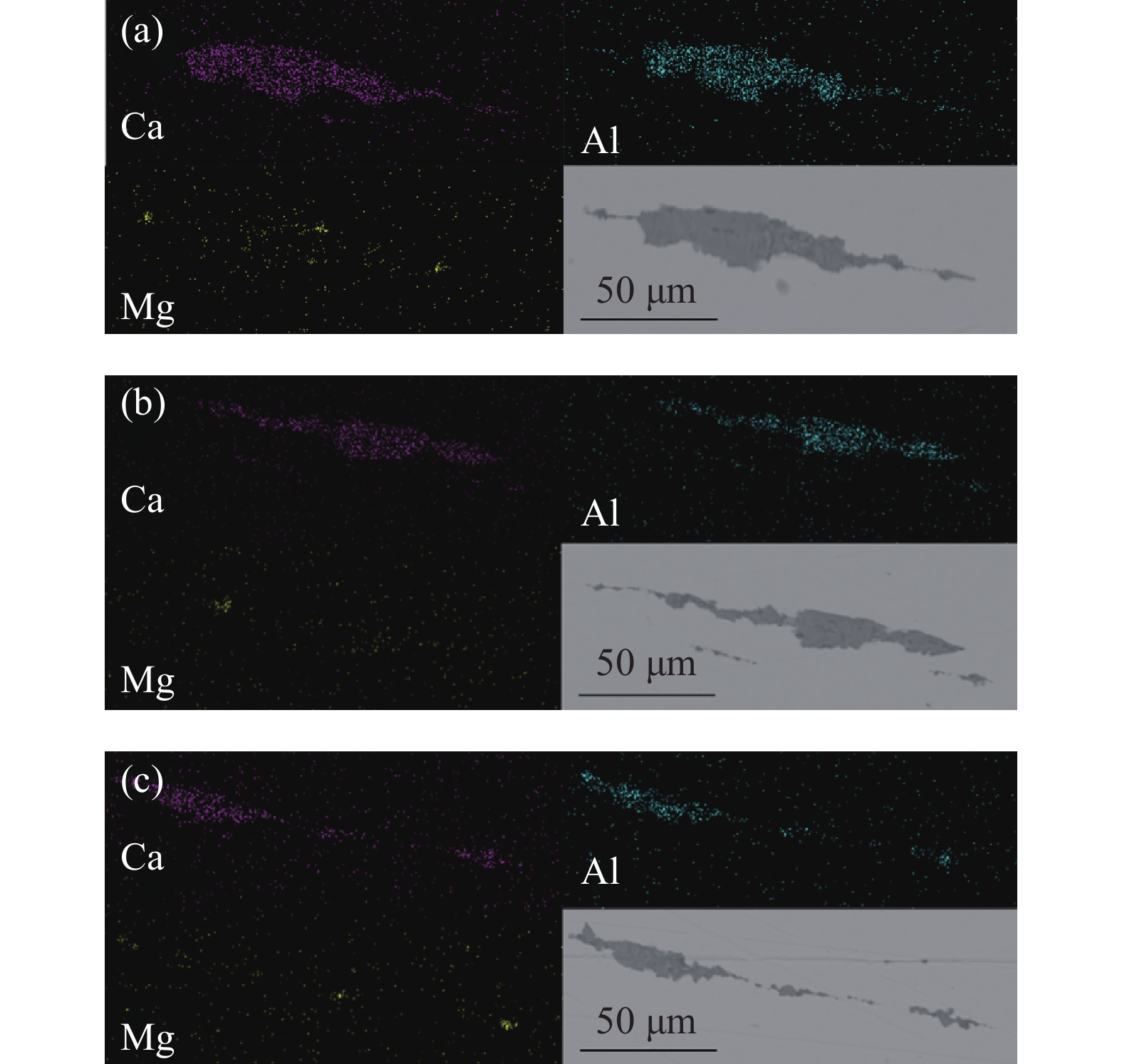

图5 三处夹杂物缺陷为众多实测缺陷的典型,故对其进行面扫描检测。从图5可清晰看出各大型非金属夹杂物均为CaO–Al2O3与CaO–Al2O3–MgO的复合夹杂物。由此可以确定,B部分试样中的大型非金属夹杂物为CaO–Al2O3与CaO–Al2O3–MgO类复合夹杂物,尺寸为100~200 μm,复合夹杂物的存在导致钢板超声波探伤检测不合格。

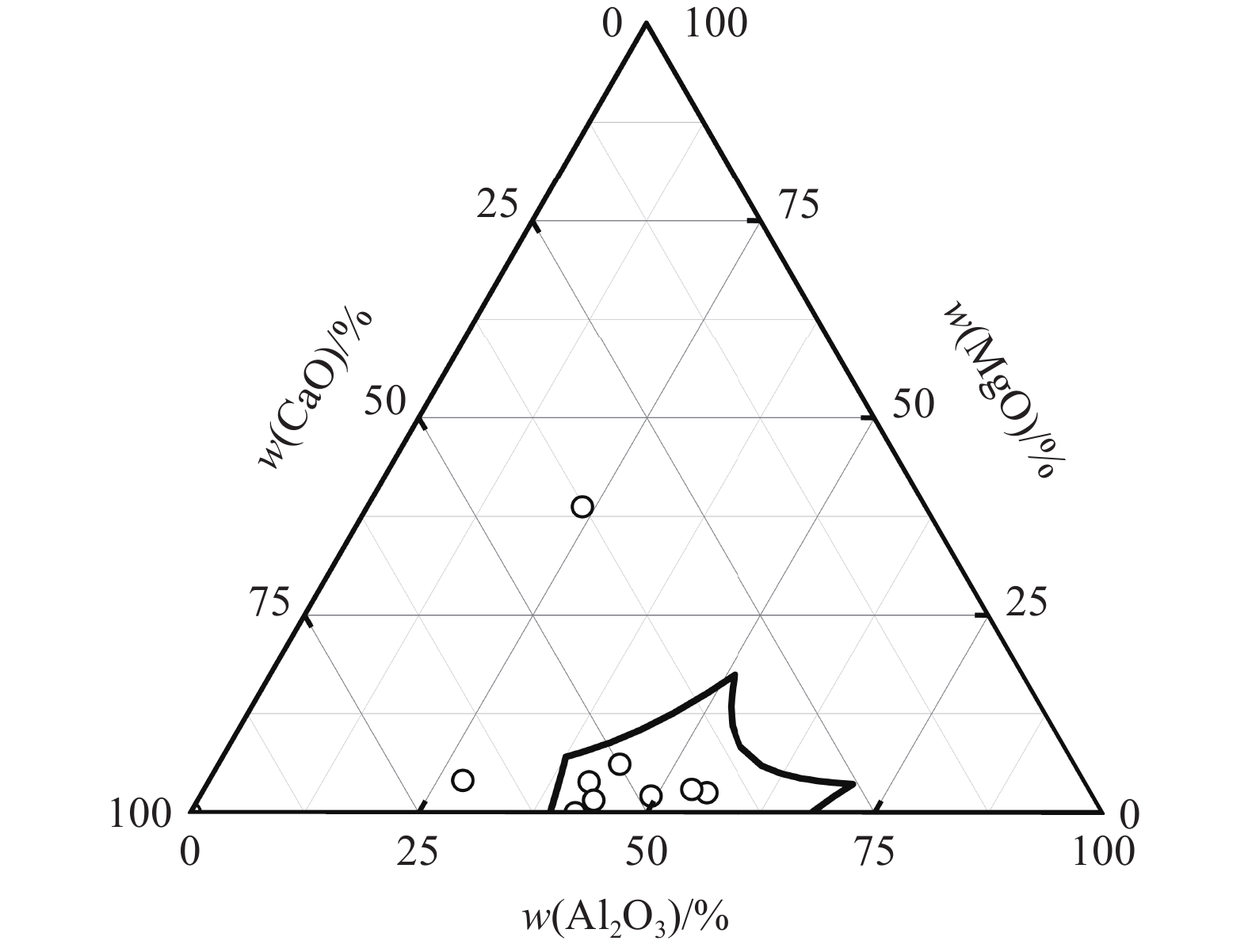

本次实验对B部分试样中大型非金属夹杂物共打特征点11个,其主要化学成分为Ca、Al及少量的Mg元素,即夹杂物化学组成为CaO–Al2O3–MgO系,故将能谱分析结果得到的成分投影到1600 ℃下CaO–Al2O3–MgO三元系相图中,得到的大型非金属夹杂物的成分分布如图6所示。由图6可见大部分特征点落在CaO–Al2O3–MgO系1600 ℃下低熔点区域内,其主要成分为CaO–Al2O3系、MgO平均质量分数为5.78%;个别夹杂物的成分位于低熔点区域外。

在Al脱氧、碱性炉渣精炼条件下,钢中易形成此类低熔点钙镁铝酸盐类夹杂物。该类夹杂物在热轧过程中可以发生一定的延伸变形成为点链状、条串状。所以,冶炼过程中应尽量避免此类较大尺寸的低熔点钙镁铝酸盐复合夹杂物。因此,有必要对此类夹杂物在轧制前的临界尺寸进行预估,为炼钢过程提供参考和控制依据。

假设连铸坯中钙镁铝酸盐夹杂物均为球形,根据轧制前后夹杂物体积不变原则,则可估算图5中3个大型夹杂物在连铸坯中的原始尺寸。设$ S $为轧制后夹杂物在轧制方向(纵截面)面积,$ R $为轧制前球形夹杂物的半径,$ V $为轧制前球形夹杂物体积,得出下式:

$$ S = {\text{π }}{R^2} $$ (1) $$ R = \sqrt {\frac{S}{{\text{π }}}} $$ (2) $$ V = \frac{4}{3}{\text{π }}{R^3} $$ (3) $$ V = \frac{4}{3}SR = \frac{4}{3}S\sqrt {\frac{S}{{\text{π }}}} \approx 0.7523{S^{\frac{3}{2}}} $$ (4) 通过Image Pro软件对图5中3个大型夹杂物的面积进行计算,分别计算出S1=1279.806 μm2,S2=831.883 μm2,S3=495.715 μm2,根据上式,将S1、S2、S3分别带入式(2)中,得到图4中3个大型夹杂物在连铸坯中的原始半径分别为R1=20.18 μm,R2=16.27 μm,R3=12.56 μm,即直径分别约为40.4、32.5、25.1 μm。可见,连铸坯中夹杂物尺寸大于25 μm是导致钢板探伤不合的原因,建议将连铸坯中钙镁铝酸盐尺寸控制在25 μm以下。连铸坯中此类大尺寸夹杂物主要来源于钢液出钢及浇铸过程与周围环境所形成的二次氧化产物、卷渣以及耐火材料的侵蚀,这些大尺寸夹杂物在钢中的分布呈偶然性,被轧制过后的大尺寸夹杂物会破坏钢基体的连续性,从而引起轧板的探伤不合。为了避免连铸坯中出现此类大尺寸夹杂物危害钢液,应该严格控制LF精炼过程中氩气的流量,以免造成精炼过程出现破渣卷渣现象;优化钢液出钢过程中的保护机制;通过添加中间包覆盖剂等措施,避免浇铸过程发生二次氧化。

3. 结束语

(1) 通过对Q370qE-Z35低合金桥梁结构钢轧板超声波探伤不合格试样进行逐层磨抛,在共聚焦显微镜和扫描电子显微镜下逐层检测观察,分析得出导致钢板探伤不合格的冶金诱因是钢板中存在尺寸为100~200 μm的大型条串状钙镁铝酸盐类复合夹杂物。

(2)为了避免和减少钢板中存在大型条串状夹杂物造成钢板探伤不合格,建议将连铸坯中钙镁铝酸盐夹杂物的尺寸控制在25 μm以内;即冶炼和连铸过程中应充分促进夹杂物上浮去除,减少夹杂物的总量和最大尺寸。

-

表 1 Q370qE-Z35的合金成分(质量分数)

% C Si Mn P S Als 0.1000 0.2500 1.4300 0.0150 0.0047 0.0258 注:Als为酸溶铝 表 2 条串状夹杂物不同位置处元素质量分数

% 图4特征点 Ca Al Mg 1 62.2 36.3 1.5 2 61.4 34.9 3.7 3 43.0 19.9 37.1 4 49.5 48.1 2.4 5 50.9 46.2 2.9 -

[1] Li Q, Yao Q, Sun L Y, et al. Effect of micro-galvanic corrosion on corrosion fatigue cracking of the weld joint of high strength bridge steel. Int J Fatigue, 2023, 170: Art No. 107568

[2] 孙路路. 桥梁钢Q370qE工业生产实践. 中国金属通报,2020(6):206 [3] 魏慧慧,杨雄,黄利,等. 稀土耐候桥梁钢Q370qENH的研制. 宽厚板,2022,28(3):34 [4] 洪君. 新一代高性能桥梁钢Q370qE-HPS的研发与应用研究[学位论文]. 秦皇岛:燕山大学,2018 [5] 余启明. 桥梁钢断裂韧性CTOD试验与仿真分析研究[学位论文]. 武汉:武汉理工大学,2010 [6] Liao X W, Wang Y Q, Feng L Y, et al. Investigation on fatigue crack resistance of Q370qE bridge steel at a low ambient temperature. Constr Build Mater, 2020, 236: Art No. 117566

[7] 唐郑磊,许少普,崔冠军,等. 特厚桥梁钢板Q370qE-Z35的开发. 钢铁,2012,47(5):82 [8] 鲁国堂. 超声波探伤技术在钢轨检测中的研究[学位论文]. 沈阳:沈阳理工大学,2015 [9] 刘健. 钢结构无损检测中超声波探伤技术应用研究. 中国设备工程,2019(18):93 DOI: 10.3969/j.issn.1671-0711.2019.18.056 [10] Yamazaki K, Haga T. Effect of casting conditions on surface defect and segregation of strips cast by a high-speed twin-roll caster. Mater Trans, 2023, 64(2): 366 DOI: 10.2320/matertrans.MT-LA2022012

[11] 杨斌,刘国波,管亚军. 中厚钢板探伤缺陷的成因分析及工艺改进. 特种设备安全技术,2017(5):51 DOI: 10.3969/j.issn.1674-1390.2017.05.024 [12] 谢文新,包燕平,王敏,等. GCr15轴承钢探伤缺陷与夹杂物的关系. 钢铁,2015,50(3):44 [13] 袁静,时朋召,帅勇,等. 16MnDR特厚钢板典型缺陷的形成原因分析. 连铸,2020(6):68 [14] Li G S, Yu W, Cai Q W. Investigation of the evolution of central defects in ultra-heavy plate rolled using gradient temperature process. Metall Mater Trans B, 2015, 46(2): 831 DOI: 10.1007/s11663-014-0235-4

[15] Zhong S J, Li L J, Long H, et al. Prevention of sharp fracture caused by large size inclusion in cold heading steel. J Phys Conf Ser, 2021, 2044: Art No. 012187

[16] 孙祖才. 中厚板探伤不合格原因分析及探讨. 中国金属通报,2018(10):133 DOI: 10.3969/j.issn.1672-1667.2018.10.084 [17] 许强. 1.4112钢锻制棒材探伤不合的原因分析和工艺改进. 金属世界,2023(1):54

下载:

下载: