Control Technology of Longitudinal Cracking in Slabs of Offshore Platform Steel

-

摘要:

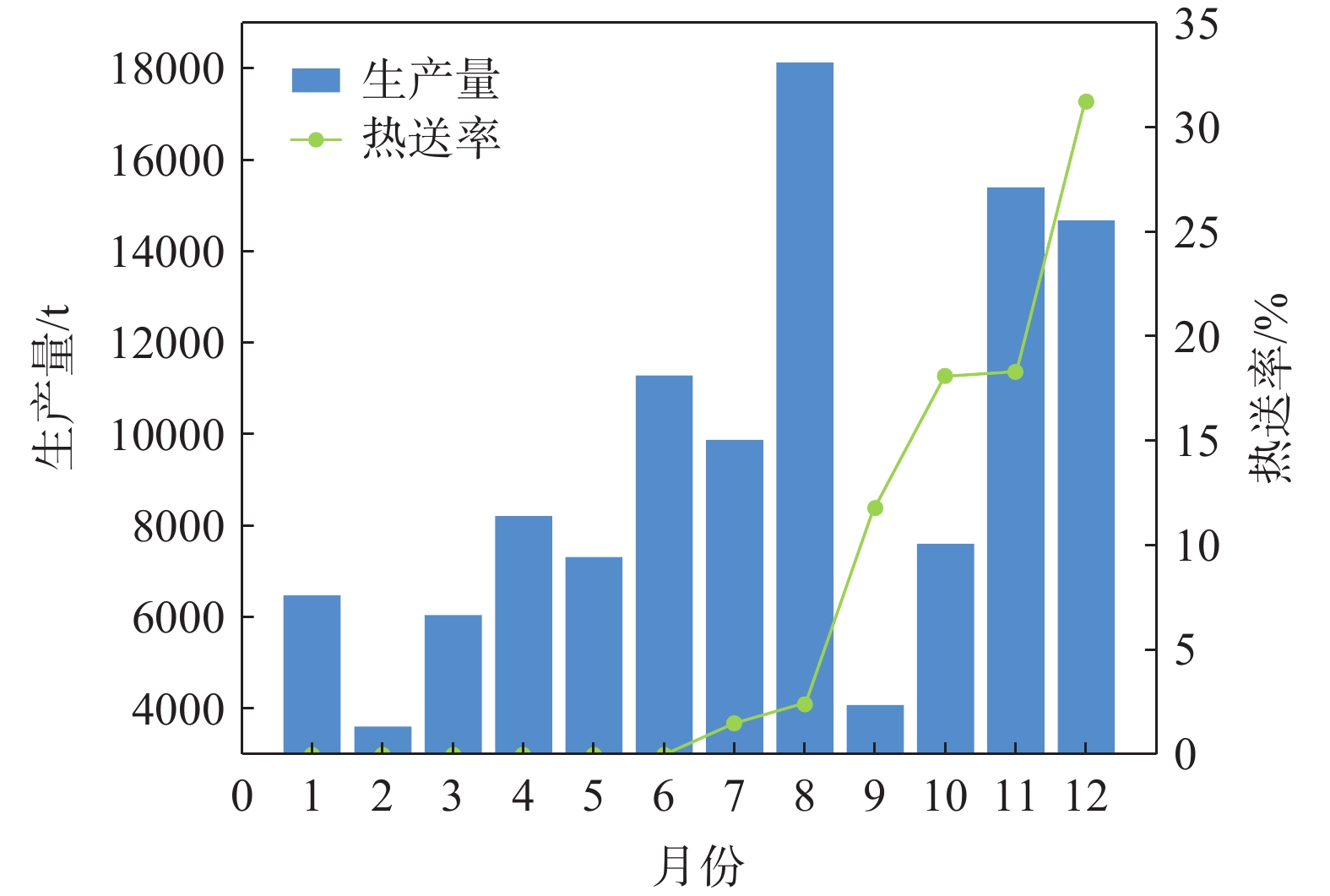

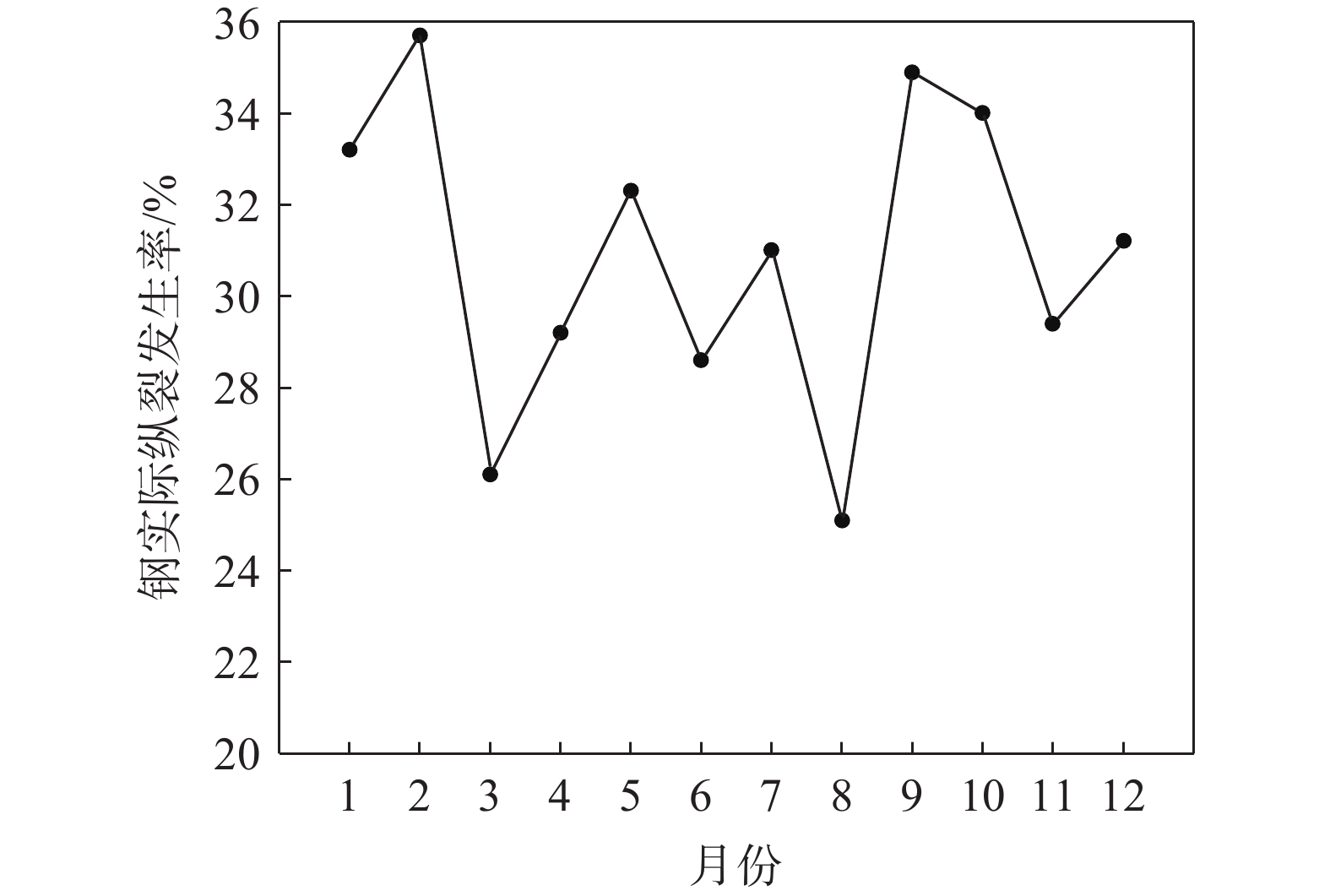

鄂钢在2022年生产海洋平台钢板过程中遇到了中间纵裂纹问题,该年度海洋平台钢的平均热送率为8.7%,中间纵裂纹的发生率高达30.89%。由于该缺陷难以通过人工肉眼及时检测,通常依赖缓冷后的质量评估。为提高缺陷识别的准确性,引入了先进的板坯质量表面检测系统,并针对中间纵裂纹开展了系统性攻关。通过优化连铸结晶器的冷却水量、锥度及保护渣等关键工艺参数,成功将中间纵裂纹的发生率控制在10%以内,同时将热送率提升至81%。研究结果为提高海洋平台钢的生产质量提供了有效的技术支持,具有重要的理论和实践意义。

-

随着人类对海洋资源的不断开发,海洋平台钢制造业快速发展[1−3],市场需求不断增加。从2022年起,鄂钢每月有接近0.8万t的海洋平台钢生产需求,海洋平台钢板在生产过程中必须要避免中间纵裂纹的出现,否则将面临降级改判,进而造成成本损失和合同履行问题。作为典型的包晶钢[4−5],海洋平台钢的中间纵裂纹发生率较高,平均值达到30.89%,同时热送率最高仅为31.2%。热送率较低反映了钢板在热处理过程中,存在温控不足、冷却不均的潜在问题。板坯在生产过程中未能得到足够均匀的加热和冷却,导致内部温差较大,容易引发中间纵裂纹。在生产过程中,钢板需在下线后缓冷48 h,并经过人工清扫和氧化铁皮表面检查才能送出。

中间纵裂纹是海洋平台钢生产过程中常见的缺陷之一,其形成与铸造过程中的凝固行为密切相关[6]。包晶钢的铸造过程往往伴随较大的温度梯度,尤其在铸坯的中心区域。这种不均匀的冷却过程容易导致热应力积聚,进而引发纵裂纹。裂纹通常发生在板坯的中心部分,这是由于该区域在凝固过程中温度较低,内部应力无法及时释放,从而形成裂纹[7]。

海洋平台钢纵裂纹的形成受多个因素影响。许多学者对纵裂纹的形成机制进行了研究。唐晶等[8]指出,钢液的凝固过程中温度对裂纹的产生至关重要。凝固前期,钢液温度梯度较大,导致热应力积累,特别是在结晶器冷却过程中,不均匀的水流量和冷却强度可能导致钢液表面过早凝固,从而影响钢坯内部的应力分布。孙玉敬等[9]研究表明,钢种的化学成分也对纵裂纹的形成起着重要作用。高硫、低锰等元素的存在会增加钢液的黏度,降低其流动性,从而使得钢坯在凝固过程中容易形成纵裂纹。

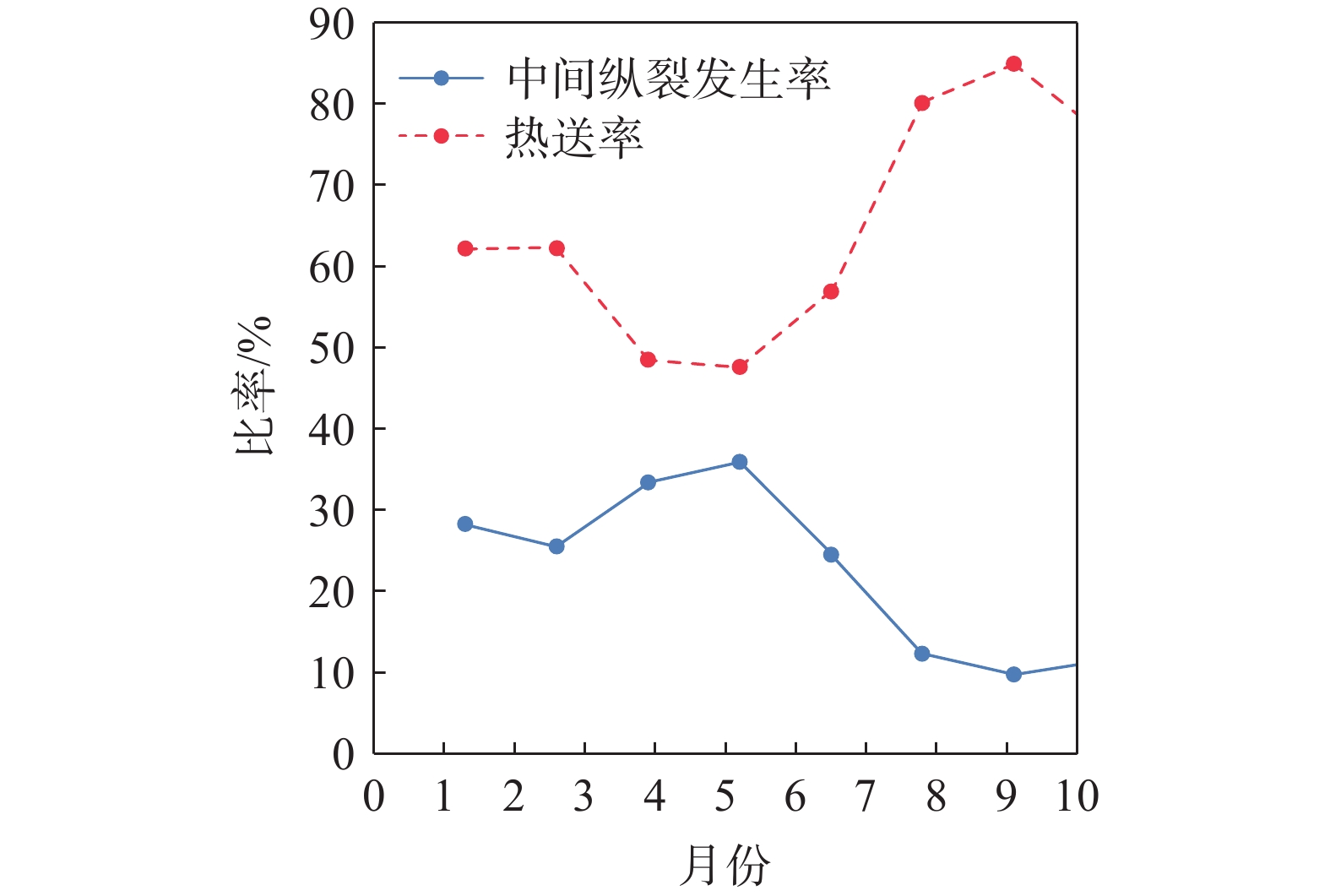

近年来,随着海洋平台钢的生产技术不断进步,鄂钢提出了一系列有效的纵裂纹控制措施。例如,2022年底,随着宽厚板厂粗轧机的上线,产量实现了翻倍增长,但随之而来的坯料供应不足的问题日益突出。公司要求提高铸坯热送率,将板坯从垛板下线后直接运送至宽厚板厂的板坯库,以确保及时排产。热送率的提高能够有效减少冷却过程中的温差,从而降低纵裂纹的发生率,提升钢板的质量和生产效率。为此,攻关小组围绕提高海洋平台钢的热送率展开了系列研究。通过增加在线表面检查设备、优化结晶器冷却水流量和锥度等关键参数,成功将海洋平台钢的中间纵裂纹发生率稳定控制在10%以内,热送率最高提升至85%,平均热送率达到81%。经过轧制后,中间纵裂纹的发生率降至仅为0.04%[10−11]。这一系列技术改进为海洋平台钢的生产质量控制提供了有效的解决方案,并为行业的可持续发展奠定了基础。

1. 海洋平台钢铸坯中间纵裂纹的形成与危害

1.1 生产工艺简介

海洋平台钢的生产采用一系列先进的冶金流程,以确保最终产品具备优良的性能和稳定的质量。整个工艺路线为机械搅拌(KR)→130 t转炉→氩站→精炼炉→真空循环脱气精炼(RH)炉→2#、3#板坯铸机→垛板台→下送。该工艺首先通过130 t转炉对铁水进行初步冶炼,随后在氩站通过气体保护以去除杂质,精炼炉和RH炉的精炼过程则进一步优化了钢液的成分和洁净度。

铸造阶段通过2#和3#板坯铸机将精炼后的钢液铸造成型,主要生产断面规格(厚度×宽度)为200/250/300 mm×2000/2200 mm,适用于各种海洋工程应用。铸坯在生产过程中受到严格监控,确保化学成分和铸坯质量达到钢种内控标准要求(鄂钢内控标准号Q/EGGA(KB)018—2022)。铸造完成后,铸坯将被送往垛板台进行冷却和存储,最终按需下送至后续加工环节[12]。

为保证海洋平台钢的质量,该工艺特别注重成分控制,确保各元素的含量在规定范围内(见表1),从而满足海洋平台在极端环境下的耐久性和安全性要求。此外,生产过程中还需实施多道质量检测,以及时发现和处理可能出现的缺陷,确保每批产品都能达到预期的性能标准。

表 1 海洋平台钢成分(质量分数)% 项目 C Si Mn P S V Nb Ti Als 碳当量 标准* 0.115~0.140 0.200~0.400 1.30~1.60 ≤0.020 ≤0.010 0.050~0.075 0.030~0.050 0.008~0.020 0.015~0.045 0.210~0.230 样品平均值 0.128 0.300 1.40 0.018 0.006 0.060 0.040 0.009 0.030 0.220 注:*为参考鄂钢内控标准Q/EGGA(KB)018—2022。 1.2 中间纵裂纹宏观形貌

由于其成分特性,海洋平台钢在铸造过程中容易出现中间纵裂纹。如图1所示,这些纵裂纹通常短小,主要分布在铸坯表面宽度三等分后中间区域,呈现出多条纵向裂纹线,长度为200~1500 mm,宽度为3~10 mm,且深度较大。

中间纵裂纹的形成机制主要与铸造过程中温度变化、应力分布以及成分均匀性等因素有关。在冷却过程中,由于温度梯度的存在,铸坯内部和表面产生了不同的收缩速率,引发内应力,进而导致裂纹的产生[13]。这些纵裂纹不仅影响铸坯的外观,还可能削弱其力学性能,降低产品的整体质量。

此外,这些纵裂纹往往被铸坯表面的氧化铁皮覆盖,使得纵裂纹在人工检查时难以被及时发现,增加了生产过程中的质量控制难度,对铸坯后续的加工和使用产生了潜在风险。因此,准确识别和控制中间纵裂的发生,成为提高海洋平台钢生产质量的关键环节。

1.3 中间纵裂纹形成机理

在海洋平台钢的连铸生产中,纵裂纹的形成一直是影响生产的关键技术难题。这种裂纹的产生与材料的微观组织、热力学特性及工艺条件密切相关。主要影响因素包括钢种成分、结晶器冷却水流量、结晶器锥度以及保护渣性能等。以上因素相互作用,共同决定裂纹的形成。纵裂纹不仅会显著降低钢材的力学性能,还会导致产品质量下降或降级,是连铸工艺中亟需重点控制的缺陷之一。

海洋平台钢作为一种典型的包晶钢,其特殊的化学成分和热力学特性使其对铸造工艺条件尤为敏感。深入分析这些影响因素,有助于从物理和化学的角度理解裂纹的形成机理。在裂纹形成过程中,钢种成分直接决定了坯壳的热收缩特性和高温力学性能;结晶器冷却水流量和锥度影响坯壳凝固过程中的热应力分布与结构均匀性;保护渣性能则直接影响润滑效果和液渣流动性。此外,拉速、钢液过热度和二次冷却强度等工艺参数,也可能通过改变传热条件和应力分布进一步加剧裂纹的形成风险。

1.3.1 钢种成分

在海洋平台钢的铸造过程中,钢水浇入结晶器后,结晶器铜板弯月面附近发生初期凝固的液–固相变和包晶反应(δ-Fe+L→γ-Fe),引起体积收缩和线收缩。随着过冷度增加,热收缩量逐渐增大。由于海洋平台钢的碳质量分数在生产中一般控制为0.11%~0.14%,热收缩加剧,导致坯壳与结晶器壁之间过早形成气隙,从而降低了凝固坯壳向结晶器的传热速率。气隙的不均匀导致热流传递的非均匀性,初生坯壳厚度因此变得不均匀。粗大的γ-Fe晶粒会显著降低钢的力学性能,并在坯壳的薄弱处产生应力集中。尤其在大断面铸坯中,钢水的静压力较大,当应力超过坯壳的高温强度时,容易产生裂纹。

除了碳含量外,微合金元素如Nb、V、Ti等也会不同程度地增加钢的裂纹敏感性。微合金化可以导致低塑性区上移或下移,主要原因为AlN和Nb(CN)在奥氏体晶界的析出过程会增加钢的脆性[14]。对于含Nb钢,随着Nb含量的增加,特别当温度为800~900 ℃时,钢的延展性显著下降。

表面纵裂的产生不仅与钢种的成分设计密切相关,还与结晶器的工艺参数息息相关。通过分析与对比,以下几个因素在裂纹形成中起着重要作用。

1.3.2 结晶器冷却水流量

铸机自投产以来已运行十余年,西门子冶金技术公司(SVAI)设定的结晶器冷却水宽、窄面流量最初为5500和600 L/min,经过多轮调整后固定为当前参数(见表2),适用于中碳包晶钢生产。然而,对于海洋平台钢这一包晶系列,当前结晶器的冷却水流量仍过强,导致较高的传热速率,进而促进了坯壳δ→γ相变收缩,影响了坯壳的均匀生长条件。

表 2 板坯中碳包晶钢系列结晶器参数断面厚度/mm 结晶器水量/(L/min) 窄面锥度/% 拉速/(m/min) 宽面 窄面 200 4500 450 1.00 1.20~1.45 250 4500 500 0.95 0.90~1.05 300 4500 550 0.90 0.75~0.90 1.3.3 结晶器锥度

结晶器的锥度设定主要用于补偿凝固坯壳的热收缩,其内腔呈倒锥度,旨在减少气隙的形成,从而促进坯壳的均匀生长。目前连铸机设定的结晶器窄面锥度为0.90%~1.00%。对于这种收缩特性相对较高的包晶钢,锥度可能偏小,容易导致中间裂纹的产生。

1.3.4 结晶器保护渣

在投产初期的纵裂纹攻关中,鄂钢针对碳质量分数为0.09%~0.17%的钢种设计了适用于该碳含量范围的中碳包晶钢保护渣,然而,对于实际生产中碳质量分数为0.09%~0.14%的高合金钢,中碳包晶钢保护渣的适应性较差,容易引发粘连报警。从开浇到连浇炉的纵裂纹发生率较高,开浇炉几乎均有裂纹,第2至第4炉裂纹的发生率超过50%。不仅上表面,下表面也会随机产生裂纹,其他连浇炉中间裂纹的发生则时有发生。目前使用的保护渣参数见表3。过高的黏度会导致液渣流入困难,使渣膜变薄,降低渣的流动性,进而导致润滑不良。

表 3 海洋平台用中碳包晶钢保护渣参数质量分数/% 碱度,R 熔点/℃ 黏度/(Pa·S) Na2O SiO2 CaO MgO Al2O3 F- C H2O 5~10 24.5~34.5 32~42 ≤5 3~9 2.5~6.5 4.5~10.5 ≤0.5 1.35~1.40 1080~1180 0.15~0.25 注:黏度为1300 ℃测量结果 1.4 铸坯中间纵裂纹的危害

铸坯的中间纵裂纹难以通过人工检查准确发现,给生产过程带来了极大挑战[15]。为减少铸坯表面角部裂纹的产生,通常采用二冷弱冷的控制方式。然而,铸坯的理论表面温度设置较高,出铸机扇形段后,铸坯表面温度可达860 ℃以上。这一高温条件导致氧化铁皮的厚度达到0.1~0.5 mm,容易遮盖细小的中间纵裂纹,增加了检查的难度。

在垛板台,铸坯表面的平均温度为650 ℃,在线红送过程中,肉眼难以检测出部分微小缺陷。这可能导致缺陷铸坯在送轧后出现质量改判或判废,从而给公司带来显著的成本损失。此外,铸坯表面质量问题也成为制约钢轧平衡的重要难题。

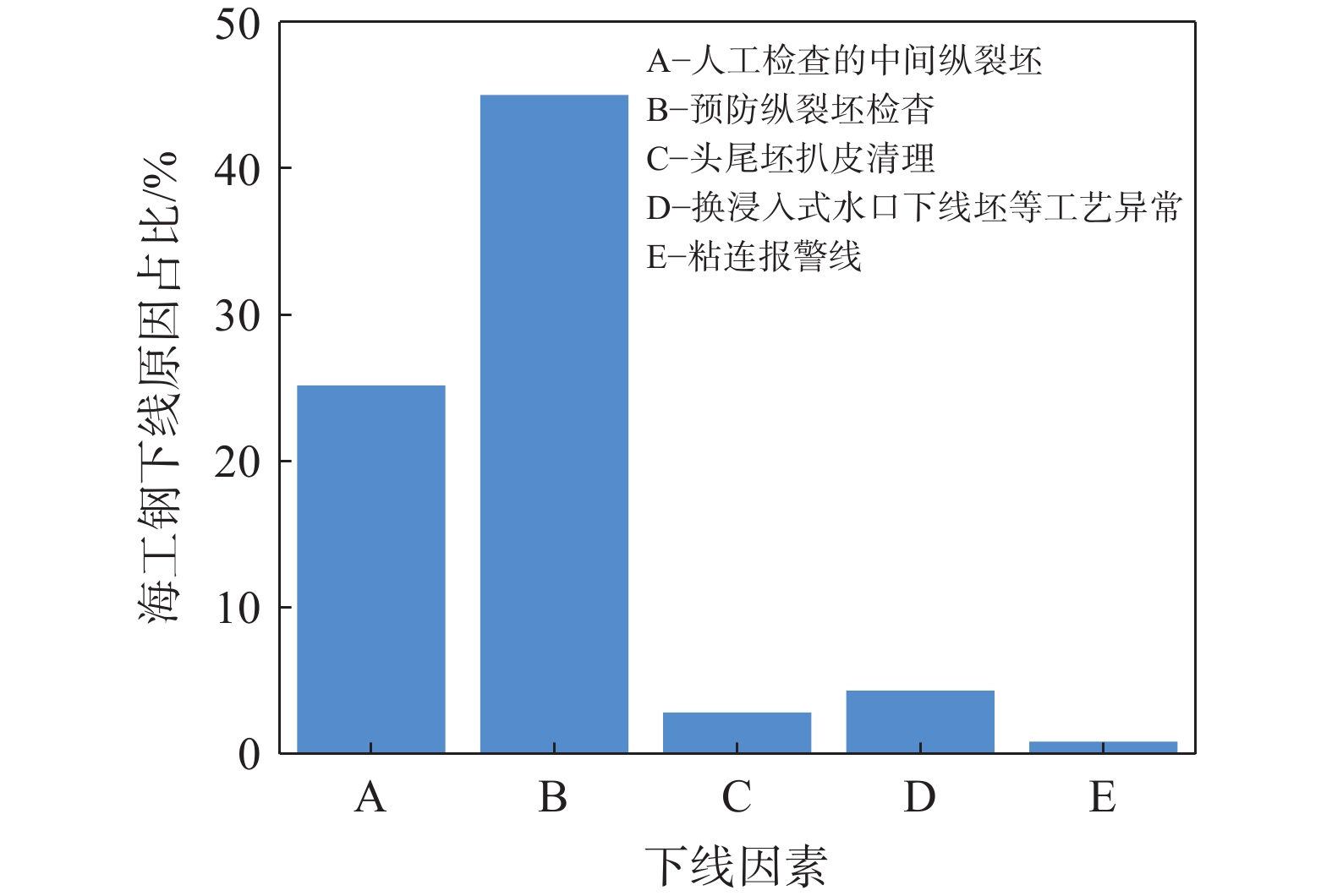

为提高微小缺陷的检出率,需进行大量铸坯的下线抽查,这将导致更高的能源消耗,进一步增加了生产成本[16]。发生中间纵裂纹的海洋平台钢铸坯不能进行热送。2022年自9月份开始尝试少量热送试轧,并将铸坯全部送入中间库进行上、下表面翻面检查。这一过程不仅影响了生产效率,还对产品的市场竞争力产生了负面影响。2022年海洋平台钢生产量与热送率关系及海洋平台钢实际纵裂发生率,如图2和图3所示。截止2022年12月,海洋平台钢的下线比例为77.9%,影响下线不直接热送的原因如图4所示,主要包括中间纵裂的发生和后续检验程序的复杂性。这些因素共同导致了生产成本的增加和市场响应能力的下降,进而对公司的整体运营效益构成挑战[17]。

2. 连铸生产工艺改进措施

2.1 安装板坯表面检查设备系统

为进一步提升海洋平台钢产品的质量,减少铸坯下线时中间纵裂纹的发生,鄂钢在2023年1月引进了一套板坯表面质量自动检查设备。该设备配置了12个探头,上、下表面各有6个探头,能精准检测出长度超过30 mm的裂纹缺陷,并且不受铸坯表面颜色的影响。设备安装于二次火焰切割设备之后,能够对在线铸坯的上下表面进行实时监测。

起初,该系统的准确率为80%,即检测到的裂纹铸坯与实际发生裂纹铸坯的总量比值为80%。随着使用过程中的数据积累,工作人员通过每日手动输入缺陷图像库,系统的检测准确率逐步提升至94%。这一举措有效减少了常规下线检查的比例,提高了生产效率。经过轧制后,钢板中间纵裂的发生率从1.95%降至0.04%。该系统的应用显著提高了产品的稳定性和生产效率,为海洋平台钢的高质量供应提供了保障。

2.2 结晶器工艺参数调整

2.2.1 结晶器冷却水量和锥度调整

结晶器冷却水量的调整及锥度的优化,是减少铸坯表面中间纵裂的重要措施[18]。冷却水流量的减少能够有效减缓铸坯的冷却速度,避免因冷却不均导致裂纹产生;而提高锥度则有助于改善铸坯的质量分布,减少裂纹的产生。以下是相关试验结果:

2023年6月,鄂钢开展了针对250 mm×2200 mm断面的结晶器冷却水量和锥度调整试验。调整锥度至1.05%和1.15%,并降低冷却水流量,试验数据对比见表4。铸坯的纵裂块数由320块减少至22块,纵裂发生比例从30.02%降至2.73%;锥度为1.15%的浇次,其铸坯纵裂纹发生比例显著低于锥度为1.05%的浇次。

表 4 250 mm×2200 mm断面结晶器水量和锥度同步调整试验窄面锥度 设计流量/(L/min) 浇次数量/次 发生纵裂纹板坯数/块 铸坯总数/块 中间纵裂纹发生比例/% 宽面 窄面 0.95 4500 500 5 320 1066 30.02 1.05 4000 450 2 55 245 22.45 1.15 4000 420 1 39 280 13.93 4000 450 1 22 205 2.73 在200 mm×1800 mm断面的结晶器水量和锥度同步调整试验中,适当降低冷却水量并提高锥度,可显著降低纵裂发生比例(见表5)。降低结晶器水量且锥度不变的浇次纵裂纹发生率为21.18%,相较于原有参数有所下降。通过保持结晶器弱冷水量不变并将窄面锥度由1.00%提升至1.10%,海洋平台钢中间纵裂发生比例降低至一半以下。

表 5 200 mm×1800 mm断面结晶器水量和锥度同步试验窄面锥度/% 设计流量/(L/min) 浇次数量/次 发生纵裂纹板坯/块 铸坯总量/块 中间纵裂纹发生比例/% 宽面 窄面 1.00 4500 450 2 164 593 27.66 1.00 4200 420 1 43 203 21.18 1.05 4200 420 2 69 558 12.37 1.10 4200 420 3 88 840 10.48 试验结果表明,调整结晶器的冷却水流量和锥度是有效减少铸坯中间纵裂的重要措施,为进一步提升海洋平台钢的生产质量、减少铸坯中间纵裂纹的发生提供了有力依据。

2.2.2 保护渣调整

在海洋平台钢生产过程中,保护渣的配比和理化性质对铸坯质量有着直接影响。针对碳质量分数为0.09%~0.14%的海洋平台钢,鄂钢对保护渣配方进行了重新调整,实际生产中调整后的保护渣与调整前的保护渣理化指标见表6。通过提高CaO含量,能够降低液渣的黏度,改善其流动性。同时,增加Na2O的含量可以在不调整碱度的情况下改善液渣的流动性。

表 6 调整前后保护渣理化指标对比保护渣 质量分数/% 碱度,R 熔点/℃ 黏度/(Pa·S) Na2O SiO2 CaO MgO Al2O3 F- C(全) H2O 调整前 5~10 24.5~34.5 32~42 ≤5 3~9 2.5~6.5 4.5~10.5 ≤0.5 1.35~1.40 1080~1180 0.15~0.25 调整后 8.6±2.0 28.5±5.0 41.3±5.0 ≤2.5 2.7±1.0 10.9±2.5 5.2±1.5 ≤0.5 1.45±0.08 1175±50 0.10±0.04 2023年7月,鄂钢将调整后的保护渣应用于250 mm厚度断面的海洋平台钢生产,并与原有的调整前保护渣进行对比。结果表明,调整后保护渣相比调整前保护渣在提高液渣流动性和润滑性方面效果显著,减少了铸坯表面缺陷的发生概率,从而降低了中间纵裂纹的发生率。试验数据显示,使用调整后的保护渣,中间纵裂纹发生率从11.06%降至8.68%,保护渣表现出良好的润滑性能和流动性(见表6和表7)。这一调整不仅改善了铸造过程中的润滑条件,还确保了生产过程中铸坯表面缺陷的最小化,进一步提升了产品的稳定性和质量,为后续生产提供了更加可靠的质量保障。

表 7 保护渣调整前后中间纵裂发生率保护渣 裂纹发生量/块 铸坯总量/块 裂纹发生率/% 调整前 26 235 11.06 调整后 19 219 8.68 通过引进板坯表面质量自动检查设备、调整结晶器冷却水量与锥度以及优化保护渣配方,鄂钢在海洋平台钢生产工艺中取得了显著改进。各项措施的实施有效降低了铸坯中间纵裂的发生率,提升了产品的稳定性和生产效率,为海洋平台钢的稳定供应提供了坚实的工艺支持。这些改进不仅体现了对质量的严格把控,也为鄂钢持续优化生产工艺、提高产品竞争力奠定了基础。

3. 海洋平台钢铸坯中间纵裂纹控制效果

经过近一年的裂纹攻关,固化以上调整措施后,海洋平台钢中间纵裂纹的发生率明显降低。截至2023年10月(11月以后无海洋平台钢合同),海洋平台钢中间纵裂纹的发生率从2023年1—5月份的平均值31%降至9.8%。与此同时,热送率也显著提高,平均达到了81%,最高提高至85.1%。轧制后的海洋平台钢中间纵裂纹发生率成功控制在0.04%以下,如图5所示。

通过一系列有效的技术改进和工艺调整,成功降低了铸坯中间纵裂的发生概率,显著提升了海洋平台钢的生产质量。这不仅有助于提高公司的市场竞争力,还为后续生产提供了可靠的质量保障。

4. 结束语

1)降低结晶器水量以实行弱冷,有利于减少海洋平台钢铸坯中间纵裂纹。

2)在相同拉速下,适当提高结晶器窄面锥度可有效减少包晶钢铸坯的纵裂纹发生率。

3)碱度高、黏度低的保护渣有利于包晶钢铸坯坯壳的缓冷传热,从而减少纵裂纹。

4)板坯表面检查设备可有效检测板坯表面缺陷,系统具备自主学习能力,准确率达到94%。轧制后中间纵裂由1.95%降低至0.04%。

5)通过增加板坯表面检查设备系统和优化结晶器工艺参数,2023年6—10月海洋平台钢热送率平均值提高至81%。

-

表 1 海洋平台钢成分(质量分数)

% 项目 C Si Mn P S V Nb Ti Als 碳当量 标准* 0.115~0.140 0.200~0.400 1.30~1.60 ≤0.020 ≤0.010 0.050~0.075 0.030~0.050 0.008~0.020 0.015~0.045 0.210~0.230 样品平均值 0.128 0.300 1.40 0.018 0.006 0.060 0.040 0.009 0.030 0.220 注:*为参考鄂钢内控标准Q/EGGA(KB)018—2022。 表 2 板坯中碳包晶钢系列结晶器参数

断面厚度/mm 结晶器水量/(L/min) 窄面锥度/% 拉速/(m/min) 宽面 窄面 200 4500 450 1.00 1.20~1.45 250 4500 500 0.95 0.90~1.05 300 4500 550 0.90 0.75~0.90 表 3 海洋平台用中碳包晶钢保护渣参数

质量分数/% 碱度,R 熔点/℃ 黏度/(Pa·S) Na2O SiO2 CaO MgO Al2O3 F- C H2O 5~10 24.5~34.5 32~42 ≤5 3~9 2.5~6.5 4.5~10.5 ≤0.5 1.35~1.40 1080~1180 0.15~0.25 注:黏度为1300 ℃测量结果 表 4 250 mm×2200 mm断面结晶器水量和锥度同步调整试验

窄面锥度 设计流量/(L/min) 浇次数量/次 发生纵裂纹板坯数/块 铸坯总数/块 中间纵裂纹发生比例/% 宽面 窄面 0.95 4500 500 5 320 1066 30.02 1.05 4000 450 2 55 245 22.45 1.15 4000 420 1 39 280 13.93 4000 450 1 22 205 2.73 表 5 200 mm×1800 mm断面结晶器水量和锥度同步试验

窄面锥度/% 设计流量/(L/min) 浇次数量/次 发生纵裂纹板坯/块 铸坯总量/块 中间纵裂纹发生比例/% 宽面 窄面 1.00 4500 450 2 164 593 27.66 1.00 4200 420 1 43 203 21.18 1.05 4200 420 2 69 558 12.37 1.10 4200 420 3 88 840 10.48 表 6 调整前后保护渣理化指标对比

保护渣 质量分数/% 碱度,R 熔点/℃ 黏度/(Pa·S) Na2O SiO2 CaO MgO Al2O3 F- C(全) H2O 调整前 5~10 24.5~34.5 32~42 ≤5 3~9 2.5~6.5 4.5~10.5 ≤0.5 1.35~1.40 1080~1180 0.15~0.25 调整后 8.6±2.0 28.5±5.0 41.3±5.0 ≤2.5 2.7±1.0 10.9±2.5 5.2±1.5 ≤0.5 1.45±0.08 1175±50 0.10±0.04 表 7 保护渣调整前后中间纵裂发生率

保护渣 裂纹发生量/块 铸坯总量/块 裂纹发生率/% 调整前 26 235 11.06 调整后 19 219 8.68 -

[1] 田建锋,陈阳,李同跃,等. 海洋平台钢结构中钢材利用率分析与优化研究. 石油和化工设备,2024,27(7):170 DOI: 10.3969/j.issn.1674-8980.2024.07.042 [2] 张德国,齐永春,王学伍,等. 海上平台钢结构焊接变形控制策略. 中国石油和化工标准与质量,2022,42(19):24 [3] 薛伟航. 海洋平台结构腐蚀规律及长效防腐技术分析. 中国石油和化工标准与质量,2022,42(6):12 DOI: 10.3969/j.issn.1673-4076.2022.06.005 [4] 王一江,王香,王立权,等. 回火温度对高强海洋平台钢组织和性能的影响. 金属热处理,2018,43(1):221 [5] 曹志强,张杰,武会宾,等. 淬火温度对高强海洋平台钢组织和低温韧性的影响. 金属热处理,2012,37(9):67 [6] 刘振宇,唐帅,陈俊,等. 海洋平台用钢的研发生产现状与发展趋势. 鞍钢技术,2015(1):1 DOI: 10.3969/j.issn.1006-4613.2015.01.001 [7] 李阳,苏馨,代彤彤,等. 基于GBRT模型的海洋平台结构裂纹扩展识别. 科技导报,2024,42(13):27 [8] 唐晶,赖朝彬,陈英俊,等. E690海洋平台用钢的高温塑性研究. 有色金属科学与工程,2015,6(4):58 [9] 孙玉敬,李成龙,王强. 海洋工程钢结构Z向裂纹的成因及控制. 中国石油和化工标准与质量,2022,42(5):116 DOI: 10.3969/j.issn.1673-4076.2022.05.042 [10] 李伟,年义,李家乐,等. DH36海洋平台用钢探伤不合格原因分析及工艺改进. 物理测试,2024,42(5):44 [11] 康欣蕾,李家乐,王林,等. 基于连铸坯定重的轧钢智能剪切优化. 冶金自动化,2024,48(S1):31. [12] 曹龙琼,夏金魁,金海兵,等. 300 mm厚度宽断面普板轧制后偏离角边部裂纹控制实践. 连铸,2024(1):55 [13] 周从锐,熊良友,吴建军,等. 定重切割技术在小方坯连铸机上的应用. 金属世界,2022(6):75 DOI: 10.3969/j.issn.1000-6826.2022.06.2301 [14] 陈小龙,年义,熊良友,等. 连铸轻压下对中碳钢内部孔隙裂纹的影响. 现代交通与冶金材料,2022,2(3):51 DOI: 10.3969/j.issn.2097-017X.2022.03.008 [15] 白晓路,张小伟,李梦飞,等. 铌微合金化建筑用钢连铸坯角部裂纹控制. 连铸,2022(2):61 [16] 周剑,吴帅,赵张发,等. GCr15轴承钢短流程生产物质流和能量流优化分配. 河北冶金,2023(2):10 [17] 谈正军,胡楠楠,夏金魁,等. 夹杂物对Q195b拉丝材断裂行为的影响. 金属世界,2022(3):47 [18] 程瑾琦,张立强,伏凯旋,等. 钢包长水口吹氩自动控制系统研究与应用. 钢铁研究学报,2022,34(6):562

下载:

下载: