Material and Technology of Copper Basin Unearthed from Dongyang Han Tombs in Xuyi

-

摘要:

为了解汉代江淮地区铜器的制作技术和腐蚀特征,对盱眙东阳汉墓群出土的铜盆的本体和锈蚀进行了成分及显微组织分析,结果显示铜盆用铜锡铅三元合金铸造,后腹壁和底部进行了退火和局部热锻处理。锈蚀和本体的铜、锡含量存在明显差异,可能与腐蚀导致的表面锡富集有关。锈蚀产物主要为赤铜矿、锡石、白铅矿、孔雀石、蓝铜矿,锈蚀内层为赤铜矿与锡石层夹杂,外层为孔雀石、锡石、白铅矿夹杂的形态分布。

-

东阳汉墓群位于江苏省盱眙县马坝镇,是江苏省金马高速(金湖县至盱眙县马坝镇)公路工程建设过程中发现的墓葬群。该墓地出土了一定数量的青铜器,器物类型并不丰富,主要包括铜盆、铜镜、带钩、铜刷和铜钱几种。鉴于容器更能体现技术的复杂性和规律性,本研究利用现代科技手段对东阳汉墓出土铜盆的合金成分、金相组织、锈蚀结构等进行了检测分析,一方面充实了汉代江淮地区青铜文物分析的数据库,另一方面可为解读西汉时期江淮地区青铜技术及地域腐蚀特征提供参考价值。

1. 实验

1.1 本体成分与显微组织分析

取样时本着尽可能不破坏文物又能满足基本研究目标的原则,整理文物残片后,选取15件铜盆的17件样品进行了金相分析和扫面电镜能谱分析。

选取样品均为剥落的残片,以其断面为检测面,使用热固性酚醛树脂镶嵌,用61~6.5 μm不同粒度的砂纸在磨抛一体机上打磨、抛光达到样品制备要求。所有样品先不经浸蚀,置于蔡司AXIO Scope A1型金相显微镜明场模式下观察夹杂物及其组织形态,用质量分数3%三氯化铁盐酸乙醇溶液浸蚀后,置于金相显微镜下观察金属基体。将腐蚀后的金相样品重新抛光,进行喷金处理,然后置于型号为JSM-6480LV的扫描电子显微镜下进行形貌观察和能谱分析,所用X射线能谱仪型号为NORAN system,分析条件:加速电压30 kV,计数60 s,平均成分采用面扫分析,分析时的电子束尽可能大,放大倍数尽可能小,使扫描面积尽可能大,分析结果见表1和图1~17。

表 1 铜盆样品本体金相观察与扫描电镜能谱分析结果样品

编号器物

编号取样

部位样品

厚度/

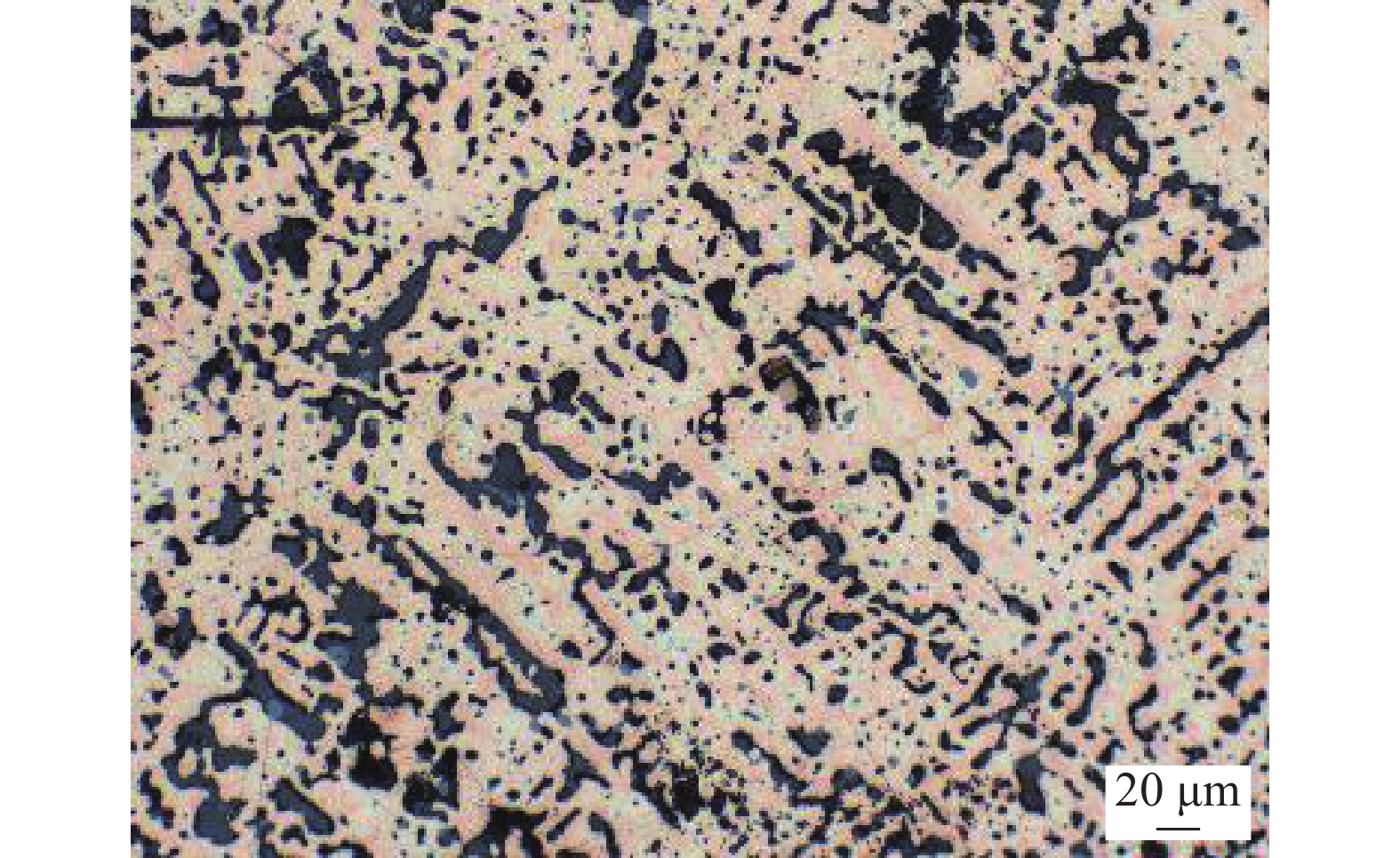

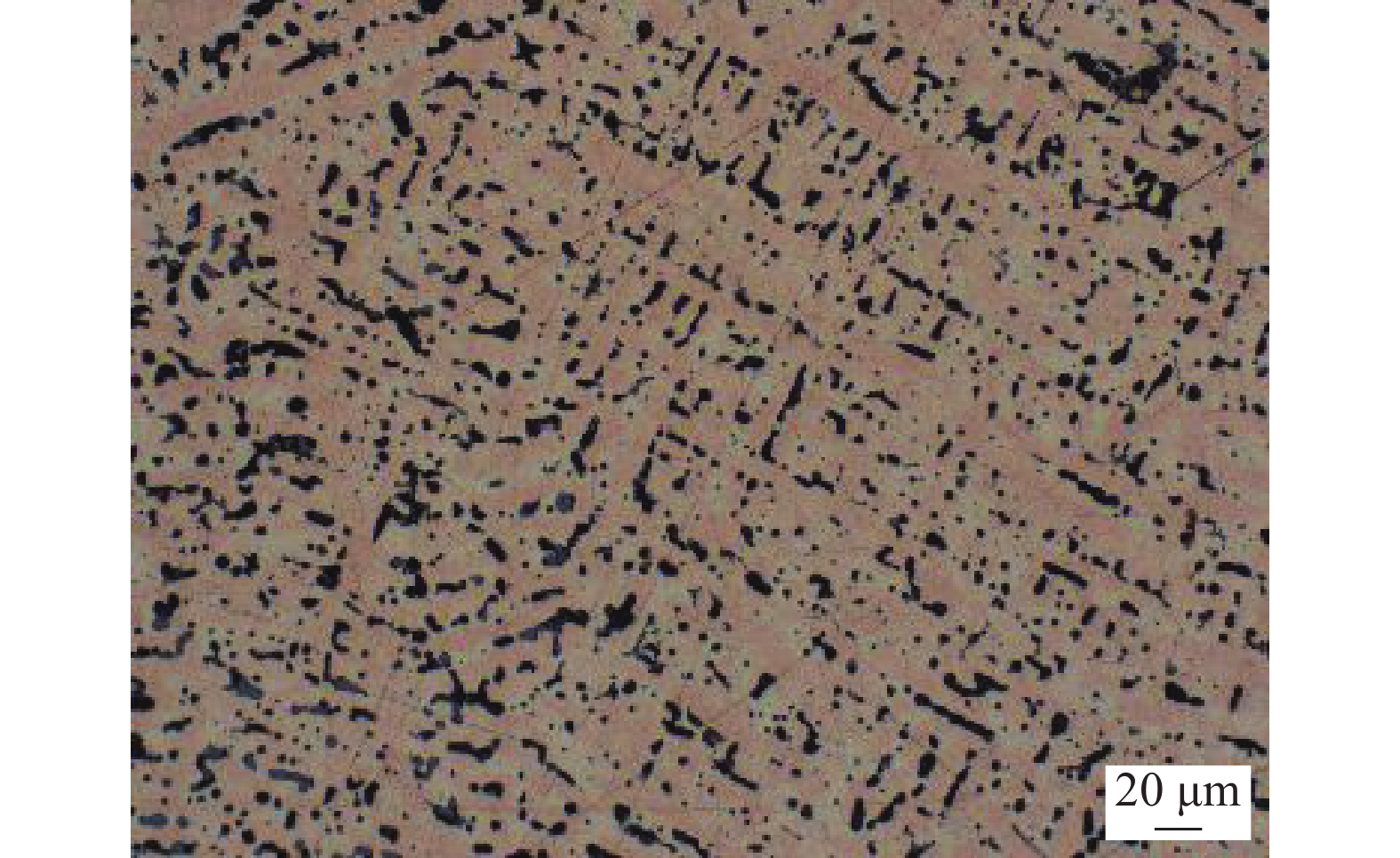

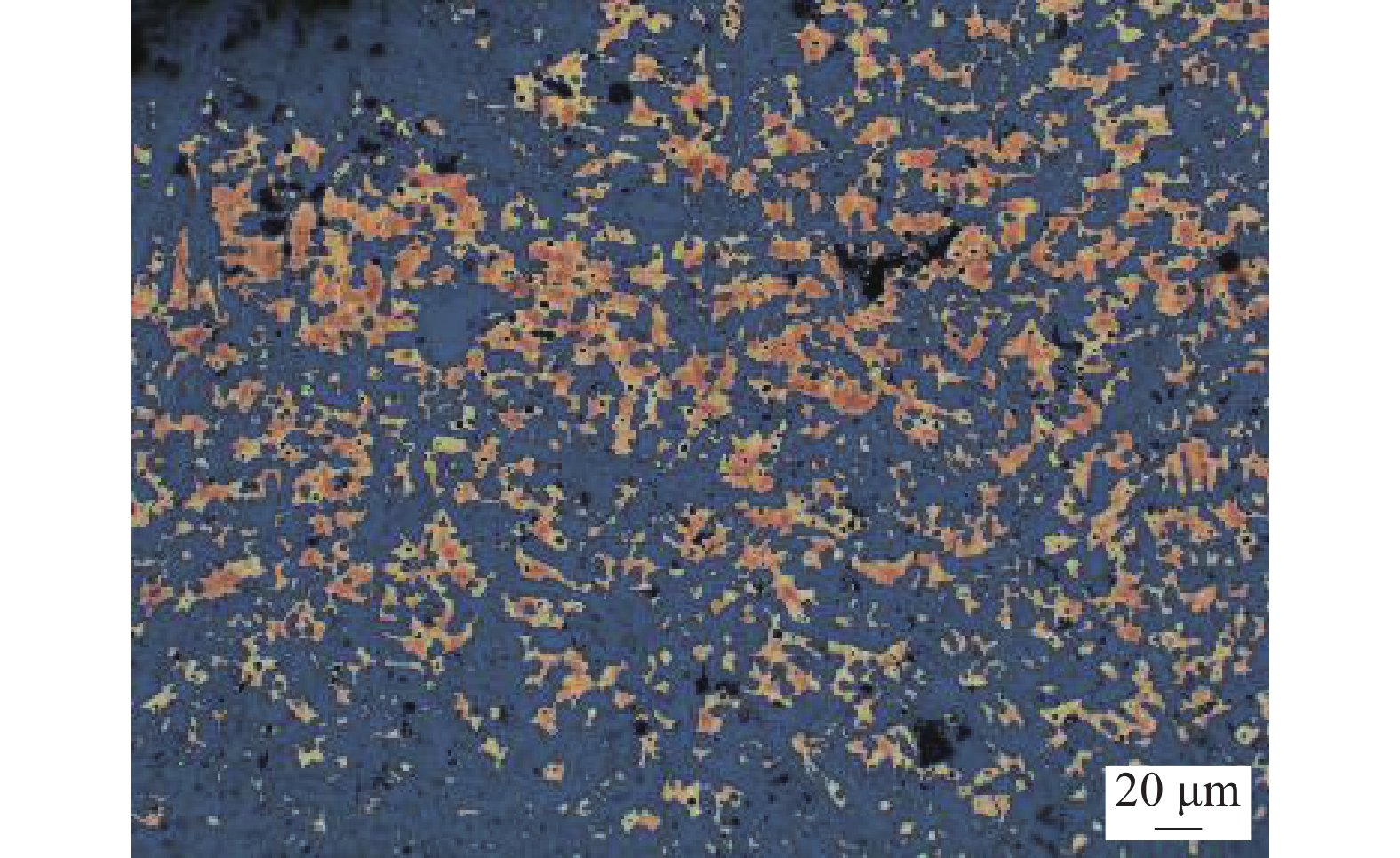

mm元素质量分数/% 金相描述 工艺 Cu Sn Pb O DY1 M21:9 腹壁 0.85 85.5 6.4 3.0 5.1 受热后成分趋于均匀化,α固溶体树枝晶偏析消失,细小的铅颗粒弥散分布。晶界存在锈蚀,有球状自由铜沉积于锈蚀处。 铅锡青铜铸后受热 DY2 M37:9 口沿 0.96 79.3 13.7 4.0 3.0 存在α再结晶晶粒及孪晶,细小铅颗粒分散在晶界,部分晶内存在滑移带,有球状自由铜沉积于晶界锈蚀处。 铅锡青铜热锻局部冷加工 DY3 M62:20 口沿 2.18 79.0 12.3 3.7 5.0 存在α固溶体晶粒,树枝晶偏析基本消失。细小铅颗粒分布在晶界或晶间,较多锈蚀沿晶间分布,大量自由铜颗粒沉积于晶间锈蚀处,局部晶粒处存在滑移带,说明进行过冷加工。 铅锡青铜铸后受热局部冷加工 DY4 M62:20 腹壁 0.65 82.2 10.4 2.9 4.5 α固溶体产生再结晶晶粒和孪晶,晶界存在的黑点,部分是铅,部分为孔洞。 铅锡青铜热锻 DY5 M111:1 口沿 2.91 74.3 8.5 10.1 7.1 存在α固溶体,铸造树枝晶偏析消失,颗粒状、条状、团块状铅弥散分布,部分已被锈蚀或被磨抛出孔洞,有自由铜颗粒沉积于锈蚀处。 铅锡青铜铸后受热 DY6 M114:21 底部 0.78 74.6 11.7 2.9 10.8 黑色铅颗粒分布在α固溶体的晶界或晶间,原树枝晶偏析消失,晶间存在较多孔洞。样品一侧边缘有α再结晶晶粒及孪晶,说明局部经过热加工。 铅锡青铜铸后受热,局部热锻 DY7 M114:54 口沿 1.08 78.9 12.0 4.3 4.8 存在α固溶体,铸造枝晶偏析基本消失,细小铅颗粒弥散分布,呈现受热组织均匀化的特征。 铅锡青铜铸后受热 DY8 M116:2 口沿 1.47 66.6 2.8 24.7 5.9 α固溶体树枝晶偏析,大量条状、团块状铅呈枝晶状连续均匀分布,部分铅被锈蚀或被磨抛出孔洞,锈蚀处有硫化物夹杂。 铅锡青铜铸造 DY9 M124:4 腹壁 0.49 75.7 13.2 4.5 6.6 存在α固溶体再结晶晶粒和孪晶,晶界存在的黑点,部分是铅,部分为孔洞。 铅锡青铜热锻 DY10 M138:11 口沿 1.56 67.8 11.5 8.5 9.9

(2.3)#α固溶体树枝晶偏析,(α+δ)共析体多以角状、岛屿状分布,大小不一的球状铅颗粒沿枝晶分布,硫化物颗粒夹杂其中。 铅锡青铜铸造 DY11 M138:11 腹壁 0.61 77.2 8.5 6.4 7.9 α固溶体再结晶晶粒和孪晶,晶界存在的黑点,部分是铅,部分为孔洞。 铅锡青铜热锻 DY12 M142:15 口沿 3.51 70.5 14.1 6.5 8.9 α固溶体铸造树枝晶偏析基本消失,细小的δ相分布在枝晶间隙,大量球状铅分布于晶界和晶内,腐蚀沿晶界发生,有硫化物沉积在腐蚀裂隙中。 铅锡青铜铸后受热 DY13 M146:24 腹壁 0.64 81.1 8.5 1.5 8.4

(0.5)^α固溶体呈大晶粒状,细小铅颗粒弥散分布,晶间存在孔洞,有硫化物与自由铜沉积其中。 铅锡青铜铸后受热 DY14 M149:7 口沿 1.27 75.7 12.5 4.4 7.4 α固溶体铸造枝晶偏析基本消失,呈现受热组织均匀化的特征,铅颗粒弥散分布,部分晶内存在滑移线,样品边缘处有等轴晶和孪晶,晶内有滑移线。 铅锡青铜铸后受热,局部热锻和冷加工 DY15 M154:8 口沿 1.63 82.9 2.7 7.7 6.3

(0.4)*α固溶体树枝晶偏析,晶间分布有(α+δ)共析组织,铅呈枝晶状连续均匀分布。 铅锡青铜铸造 DY16 M170:17 腹壁 0.48 59.2 3.3 10.1 19.1

(4.4,

3.9)&α固溶体树枝晶偏析,(α+δ)共析体基本锈蚀殆尽,颗粒状、角状铅沿枝晶集聚或分布。 铅锡砷青铜铸造 DY17 M189:6 口沿 1.14 76.4 12.1 2.1 9.4 α固溶体晶粒,晶内偏析消失,晶界分布有呈不规则多角状和块状的铅,小颗粒铅多分布在晶内,样品边缘处有孪晶出现。 铅锡青铜铸后受热,局部热锻 注:#2.3为As质量分数,%;^0.5为S质量分数,%;*0.4为As质量分数,%;&4.4和3.9分别为S和As质量分数,%。 1.2 锈蚀成分与结构分析

1.2.1 X射线荧光光谱分析

选取典型样品清理表面硬结物和污染物后,采用Thermo Niton XL3t 980型手持式X射线荧光光谱仪测试表面锈蚀成分。为了对比锈蚀成分与本体成分,通过机械打磨去除样品大部分锈蚀后测试本体成分,仪器参数:检测窗口直径为8 mm,最大X光管电压为50 kV,最大管流为40 μA,测试时均选择金属模式,每次检测时间60 s,结果取平均值。分析结果见表2。

表 2 铜盆样品本体与锈蚀主要成分分析结果(质量分数) %样品号 分析部位 Cu Sn Pb Fe As Sb DY1 本体 89.1 6.9 2.3 0.4 0.1 0.4 锈蚀 69.6 20.2 3.3 4.2 0.6 DY2 本体 78.0 16.2 3.0 1.0 0.2 0.3 锈蚀 27.1 53.2 6.6 9.9 0.5 DY3 本体 80.3 14.7 2.2 0.7 0.3 0.4 锈蚀 71.6 18.9 3.3 2.9 0.7 0.5 DY5 本体 67.2 11.2 19.2 1.0 0.4 锈蚀 15.5 39.0 34.6 8.1 0.9 DY6 本体 78.5 15.8 2.7 1.2 0.1 0.4 锈蚀 71.5 20.1 4.2 2.4 0.2 0.5 DY7 本体 68.6 14.3 14.2 1.0 0.3 0.4 锈蚀 29.7 48.1 11.8 7.8 0.7 DY8 本体 70.3 3.4 23.7 0.2 0.3 1.0 锈蚀 35.4 9.4 48.2 1.7 1.8 1.5 DY9 本体 59.7 2.8 8.6 3.1 0.2 锈蚀 9.4 59.9 11.1 14.8 0.2 DY10 本体 81.9 12.9 3.0 0.1 0.4 0.3 锈蚀 23.6 52.8 10.1 8.7 1.1 0.5 DY12 本体 72.1 18.8 6.1 0.4 0.8 0.4 锈蚀 60.6 25.2 8.8 1.5 1.4 0.6 DY13 本体 75.4 15.8 4.6 2.3 0.3 锈蚀 80.5 12.7 3.1 1.7 0.3 0.3 DY14 本体 50.7 34.0 7.8 4.0 0.7 0.7 锈蚀 8.0 68.6 8.3 11.0 0.8 1.0 DY15 本体 88.8 2.7 6.3 0.2 0.4 0.6 锈蚀 61.7 10.3 17.9 2.4 4.2 1.5 DY16 本体 83.3 5.2 7.0 0.3 2.0 1.1 锈蚀 17.7 13.4 48.0 3.6 11.8 2.7 DY17 本体 79.8 13.6 4.1 0.9 0.6 锈蚀 53.8 27.5 7.8 7.1 0.7 0.9 1.2.2 X射线衍射分析

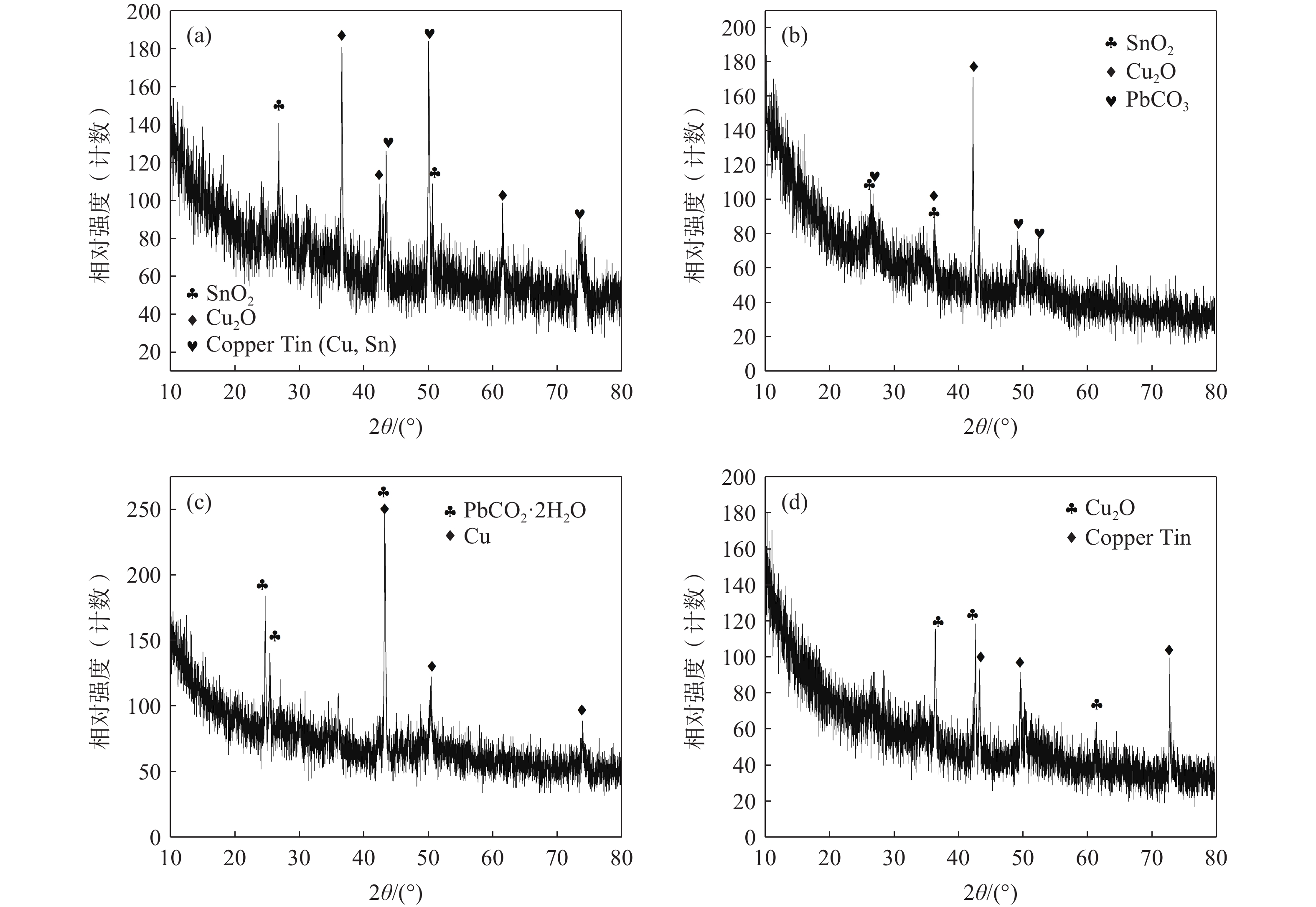

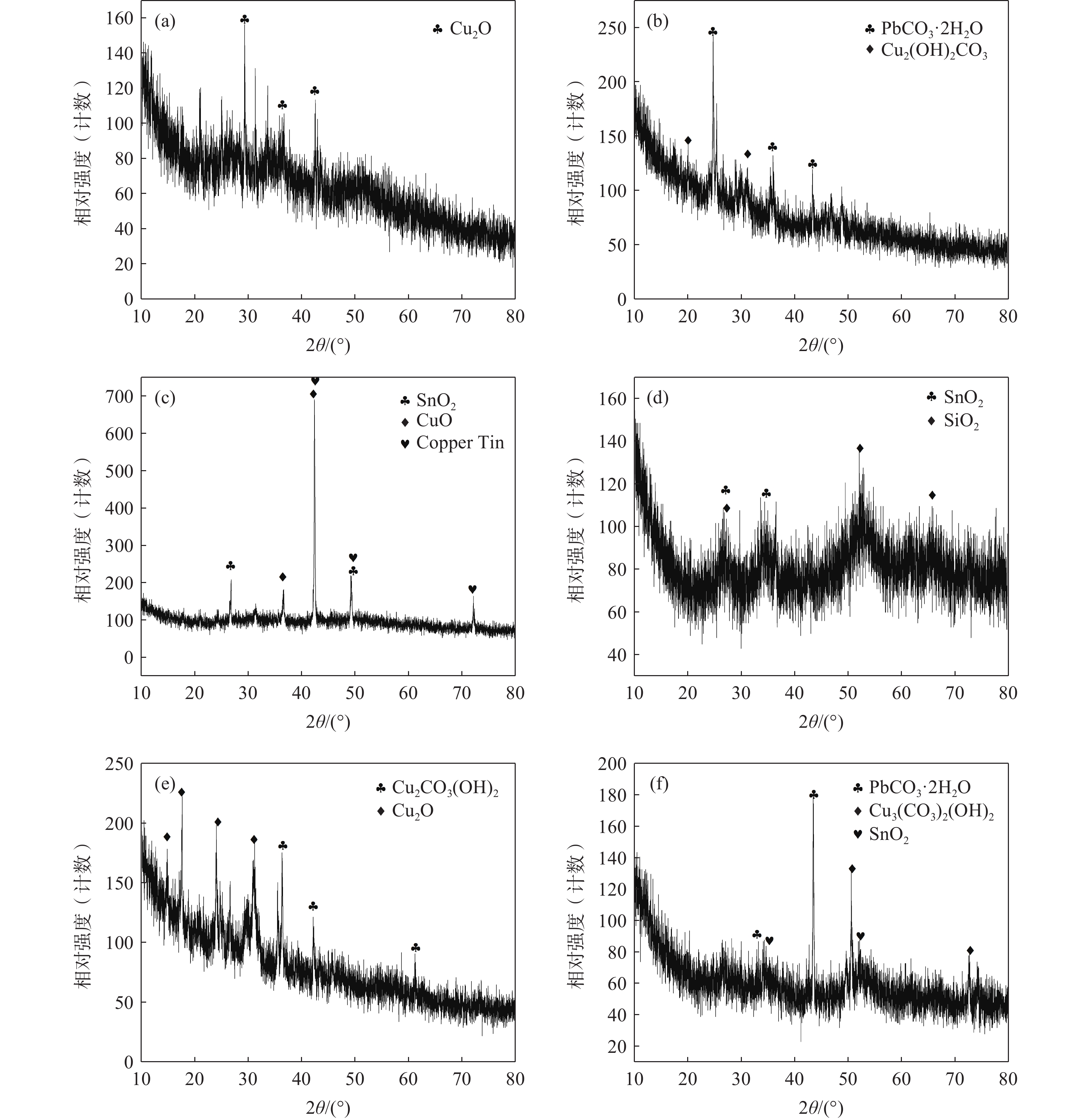

刮取样品上的锈蚀产物,放入玛瑙研钵中研磨至75 μm,平铺于无背景硅片上,表面压平后置于PANalytical Empyrean型X射线衍射仪上进行测试。测试条件为:工作电压40 kV,工作电流40 mA,分析角度10°~80°,靶材为Cu靶。受样品量限制,15个样品中有10个样品检测出结果,结果见表3和图18~19。

表 3 铜盆锈蚀X射线衍射分析结果样品号 锈蚀产物 DY1 锡石(SnO2),赤铜矿(Cu2O) DY3 锡石(SnO2),赤铜矿(Cu2O),白铅矿(PbCO3) DY5 白铅矿(PbCO3) DY6 赤铜矿(Cu2O) DY7 赤铜矿(Cu2O) DY8 白铅矿(PbCO3),孔雀石(Cu2(OH)2CO3) DY12 石英(SiO2),黑铜矿(CuO) DY14 锡石(SnO2),石英(SiO2) DY15 赤铜矿(Cu2O)、孔雀石(Cu2(OH)2CO3) DY17 蓝铜矿(Cu3(CO3)2OH2),白铅矿(PbCO3)、锡石(SnO2) 1.3 金相观察

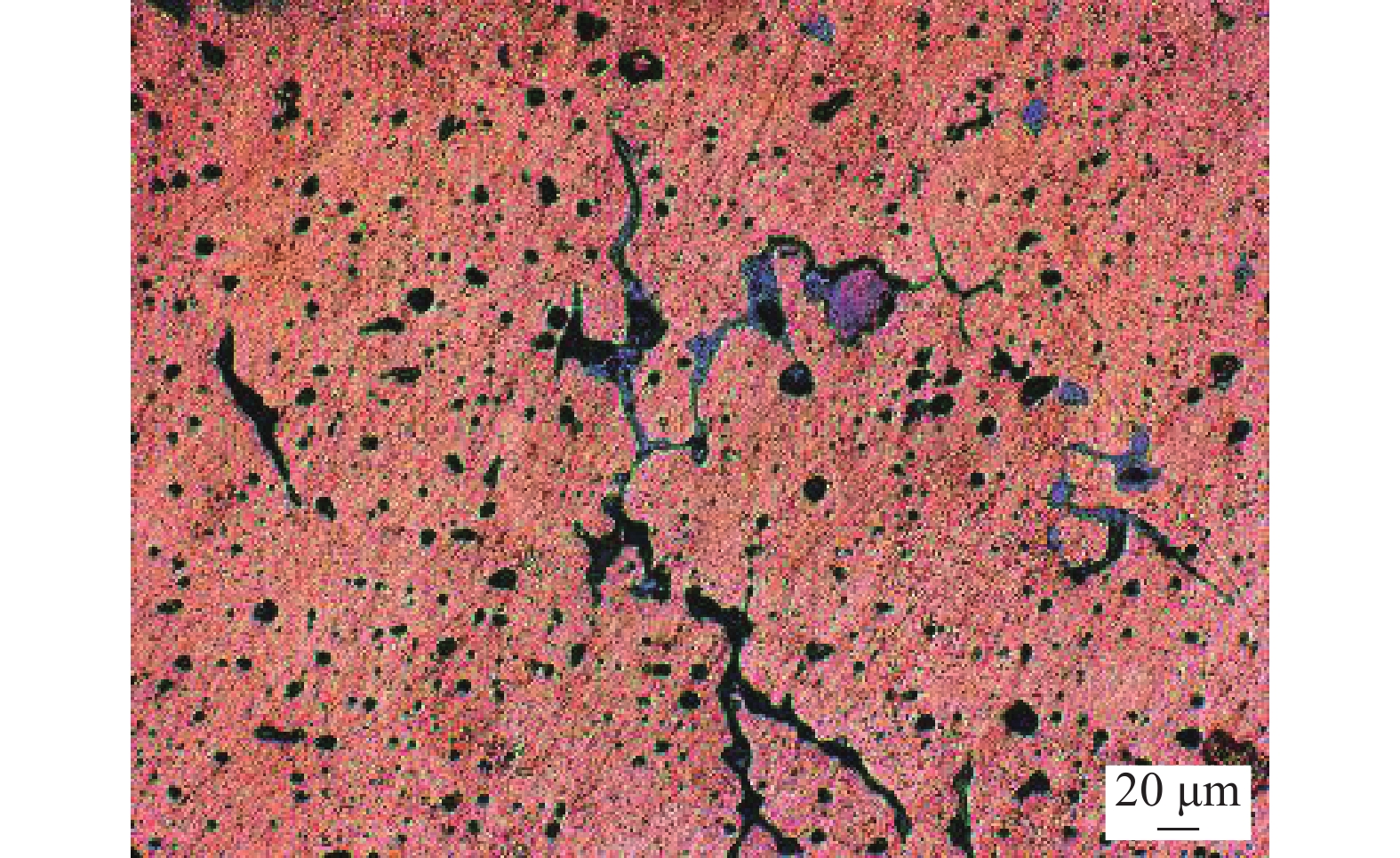

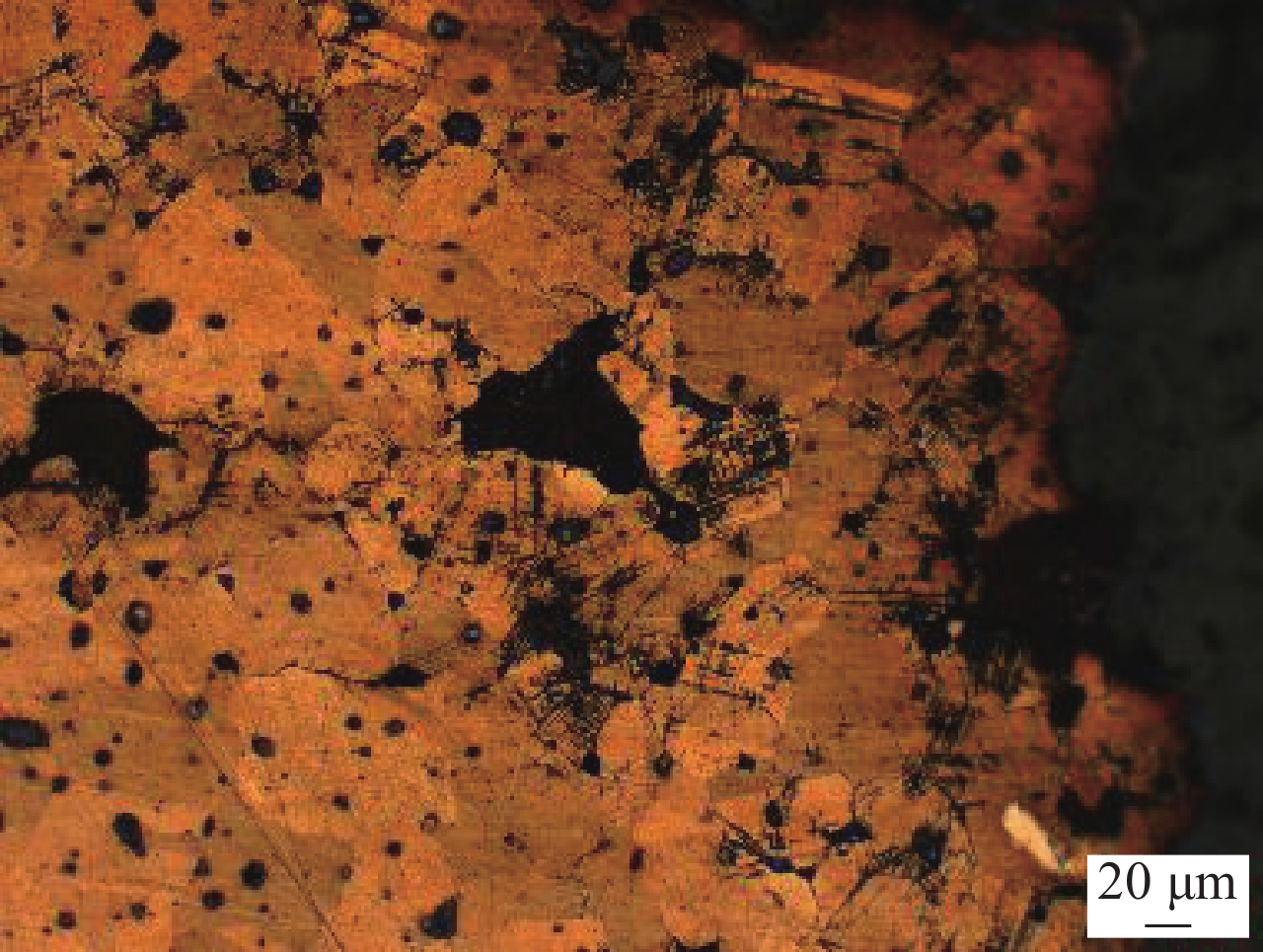

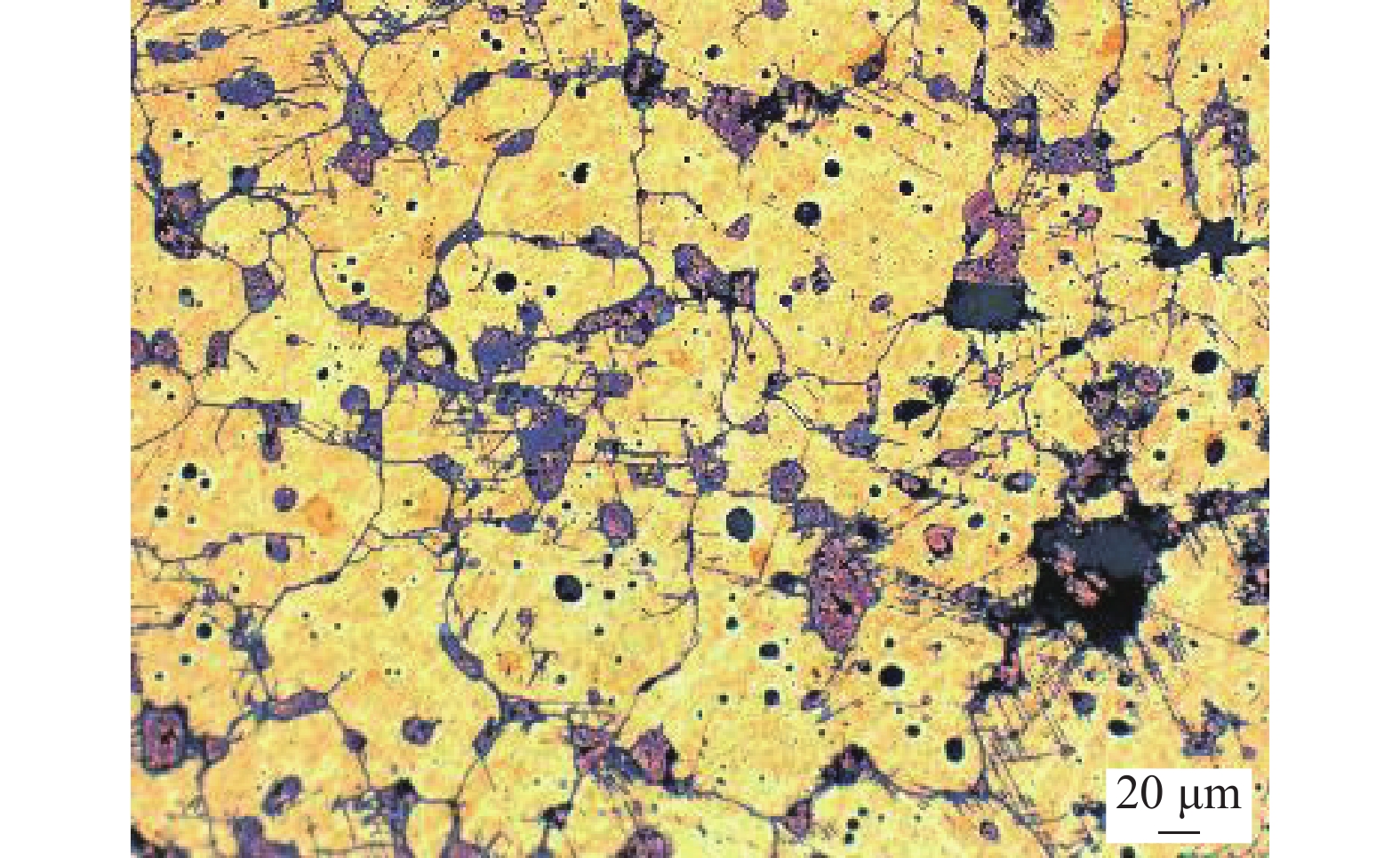

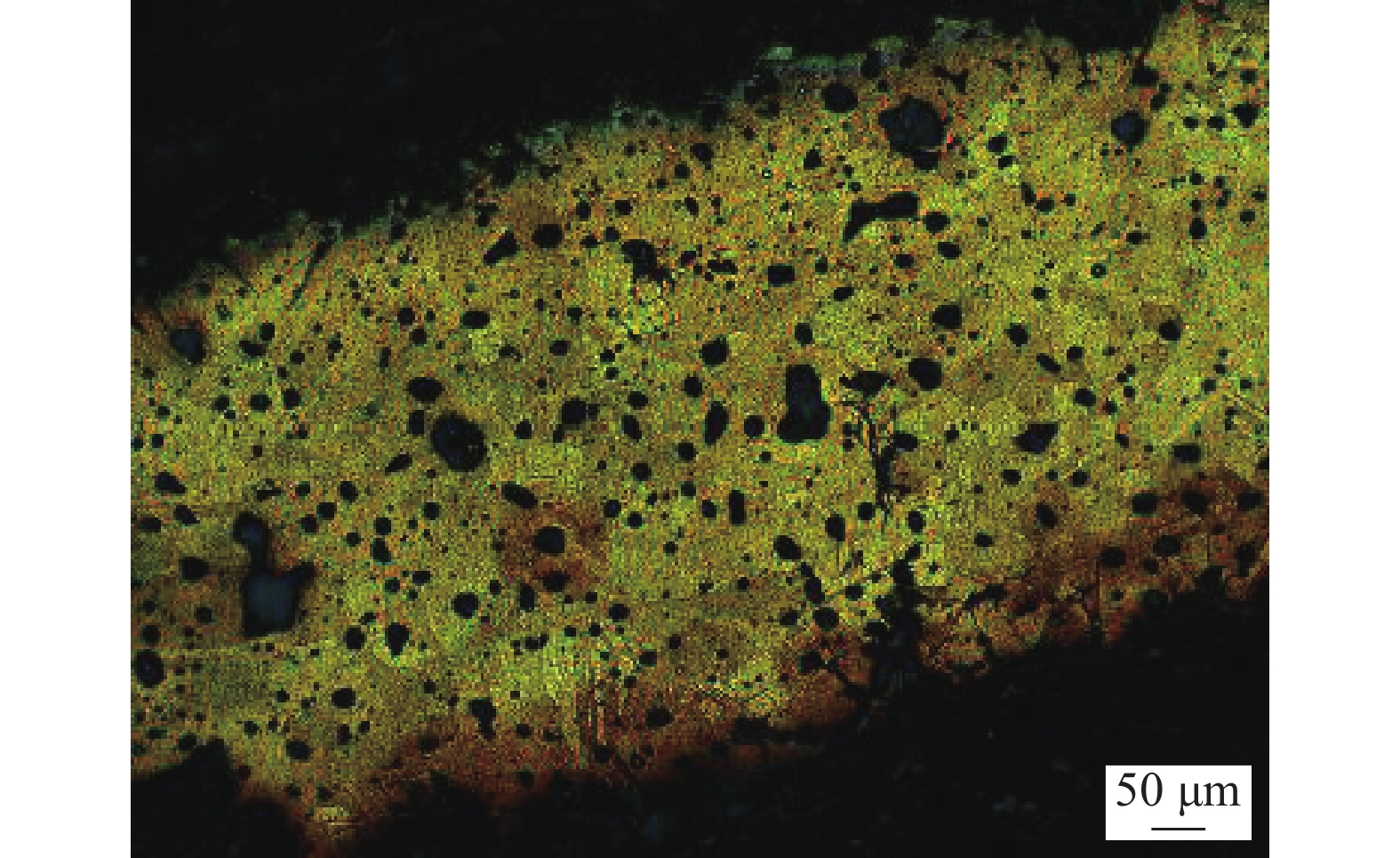

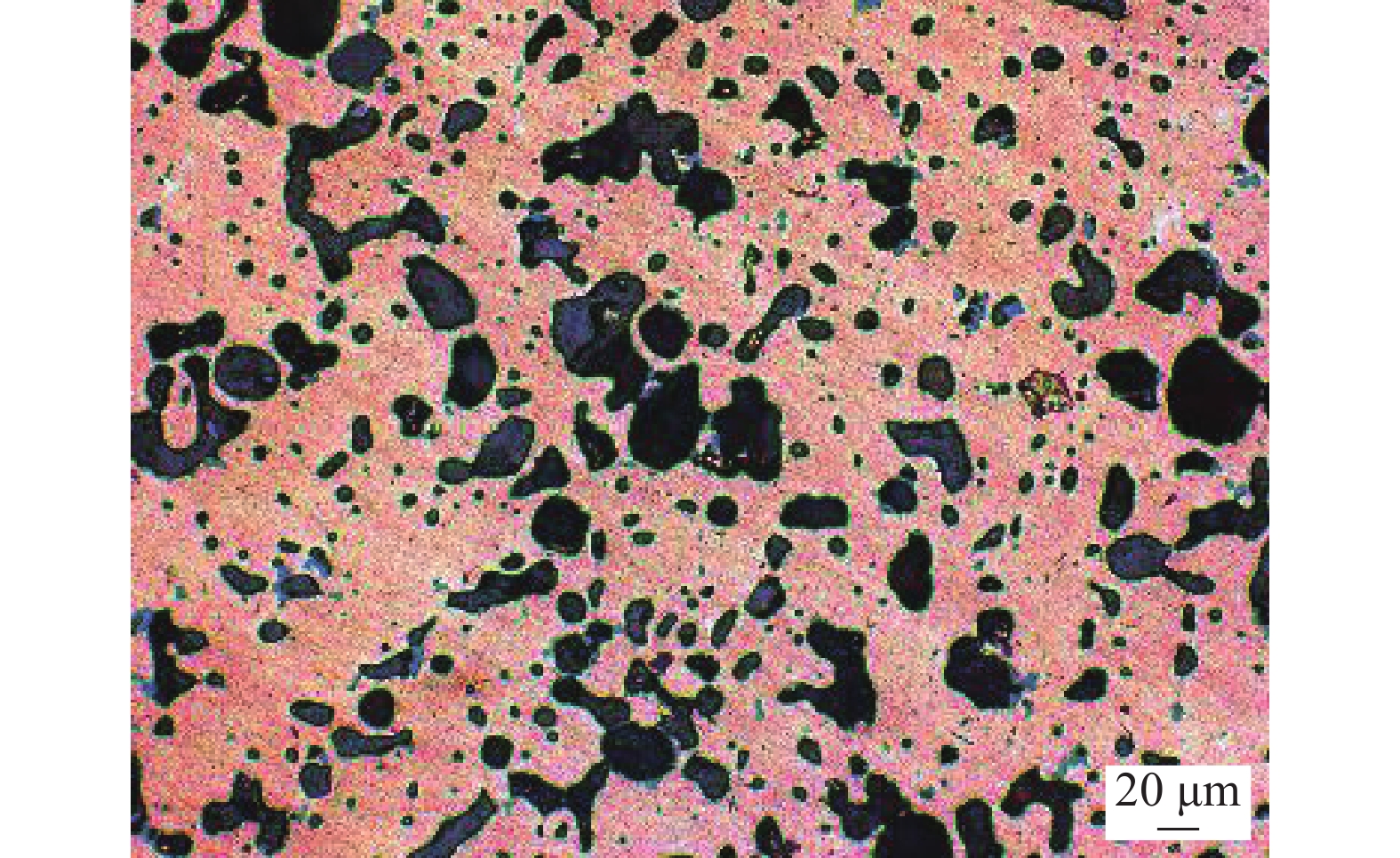

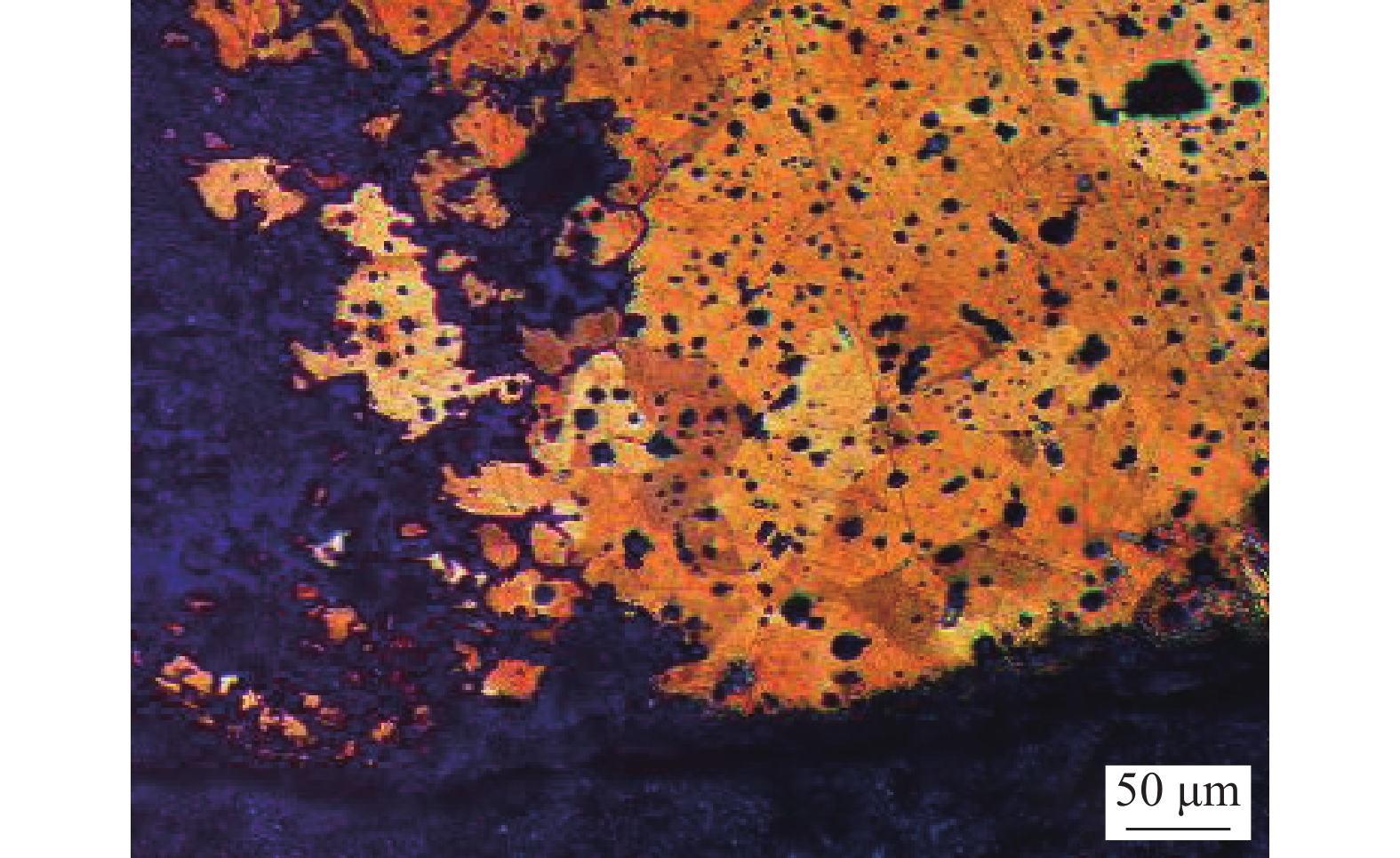

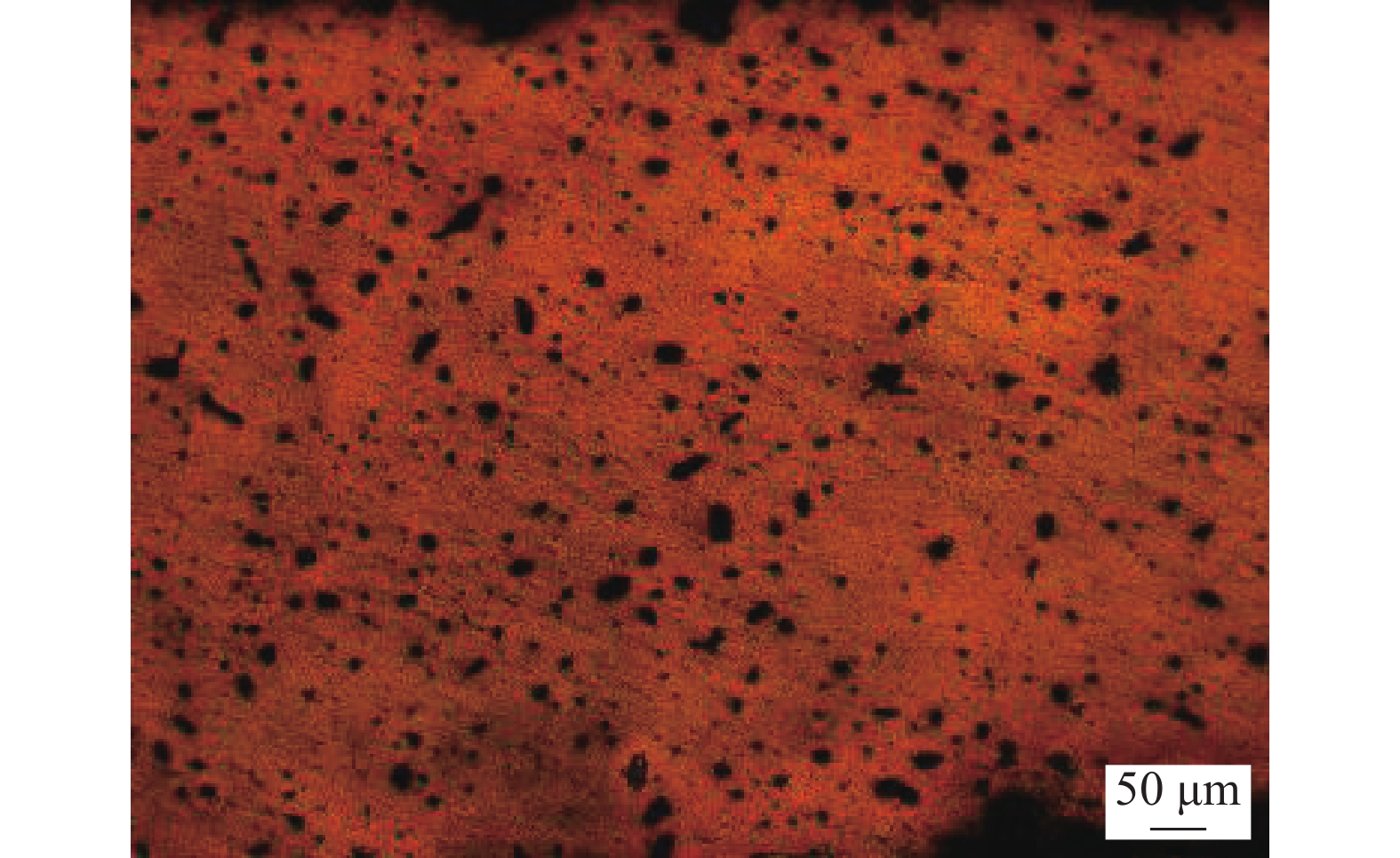

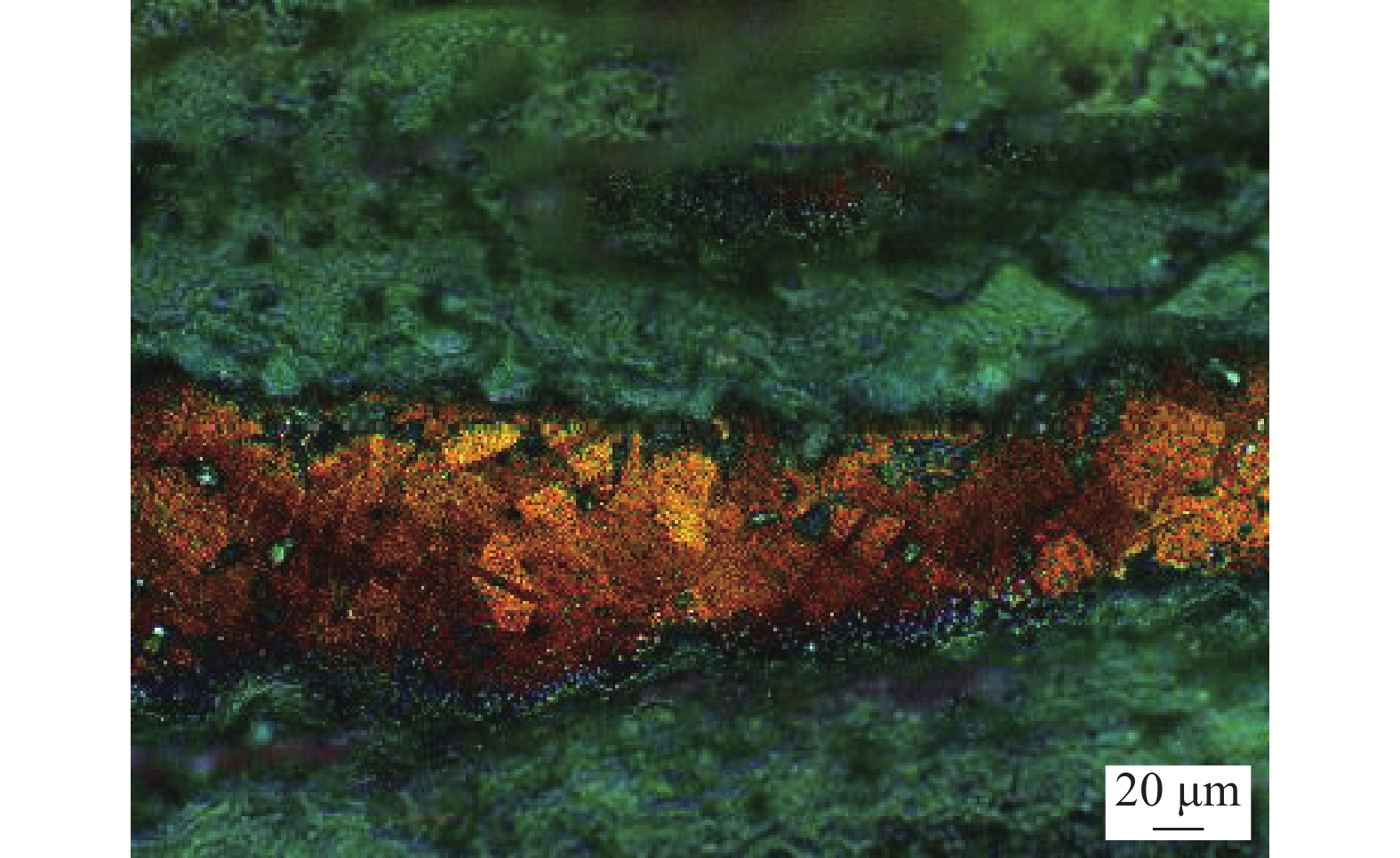

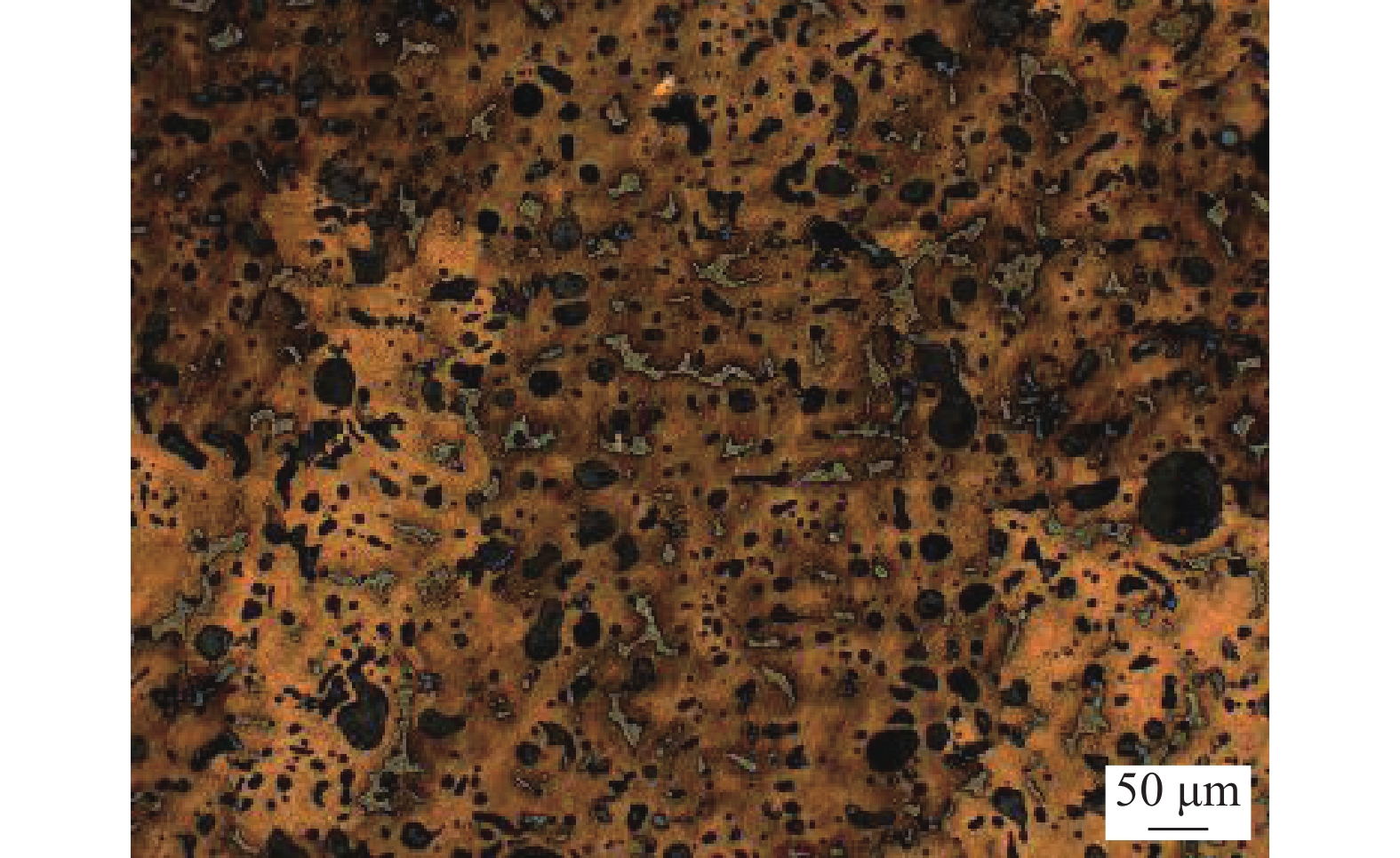

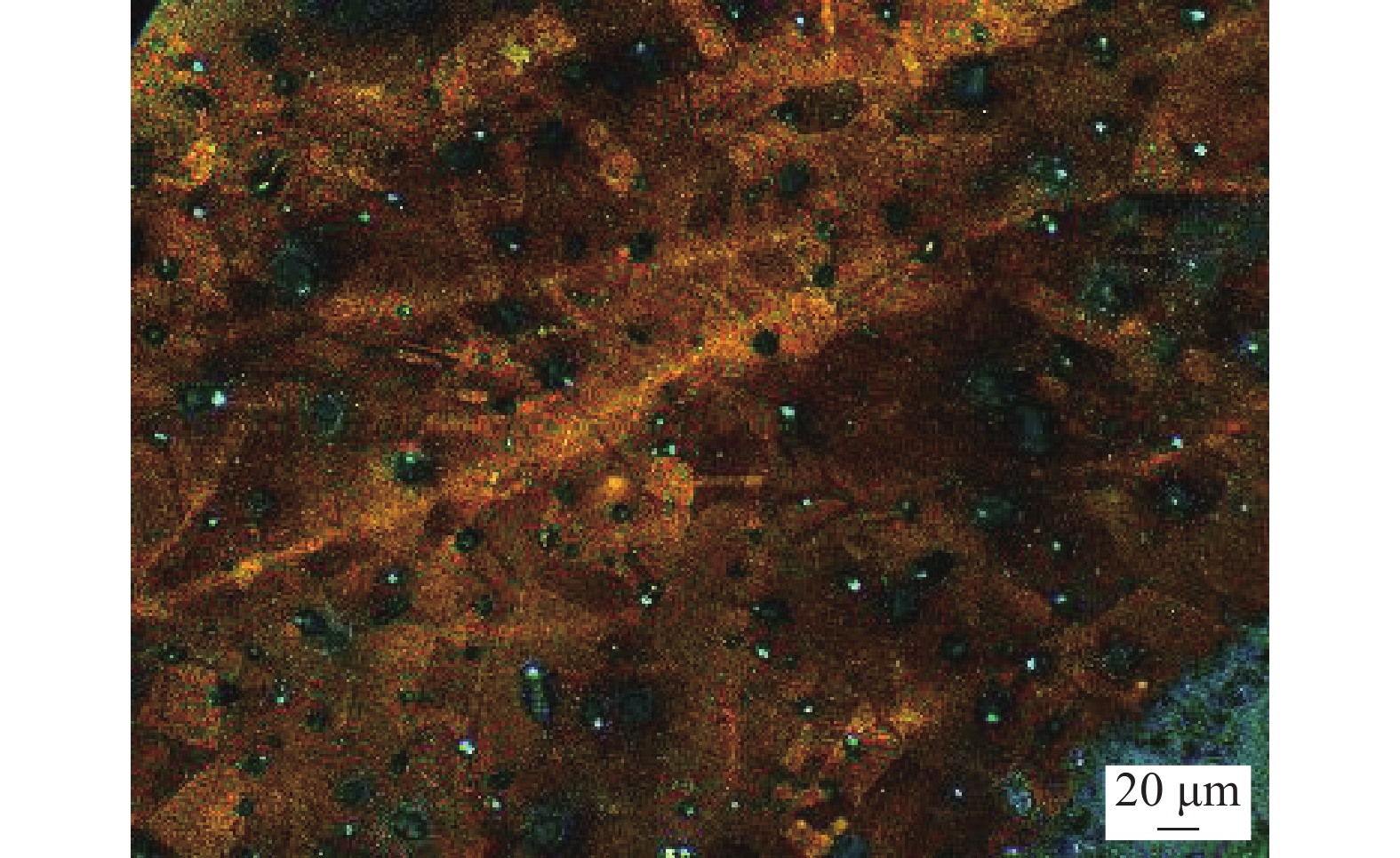

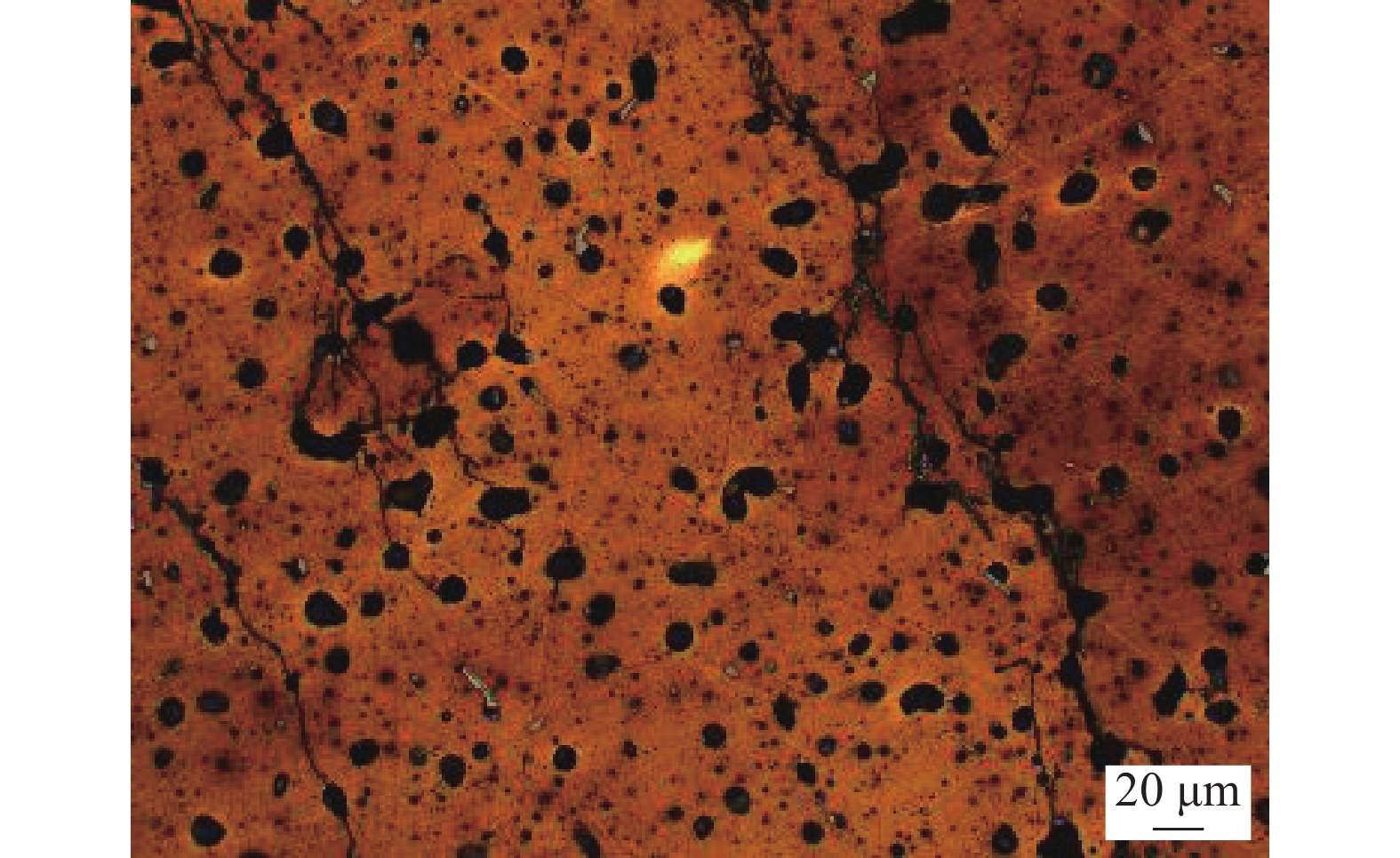

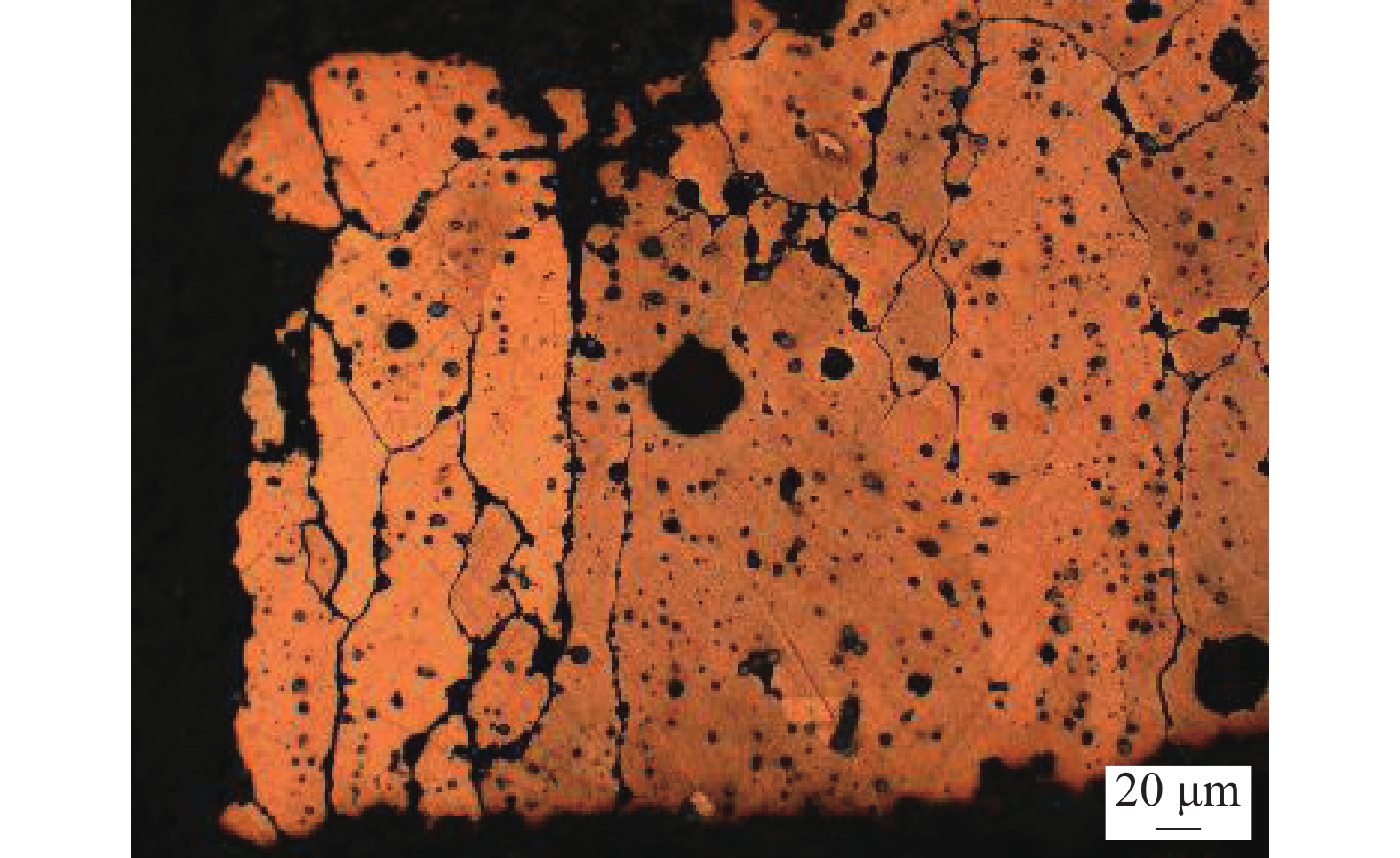

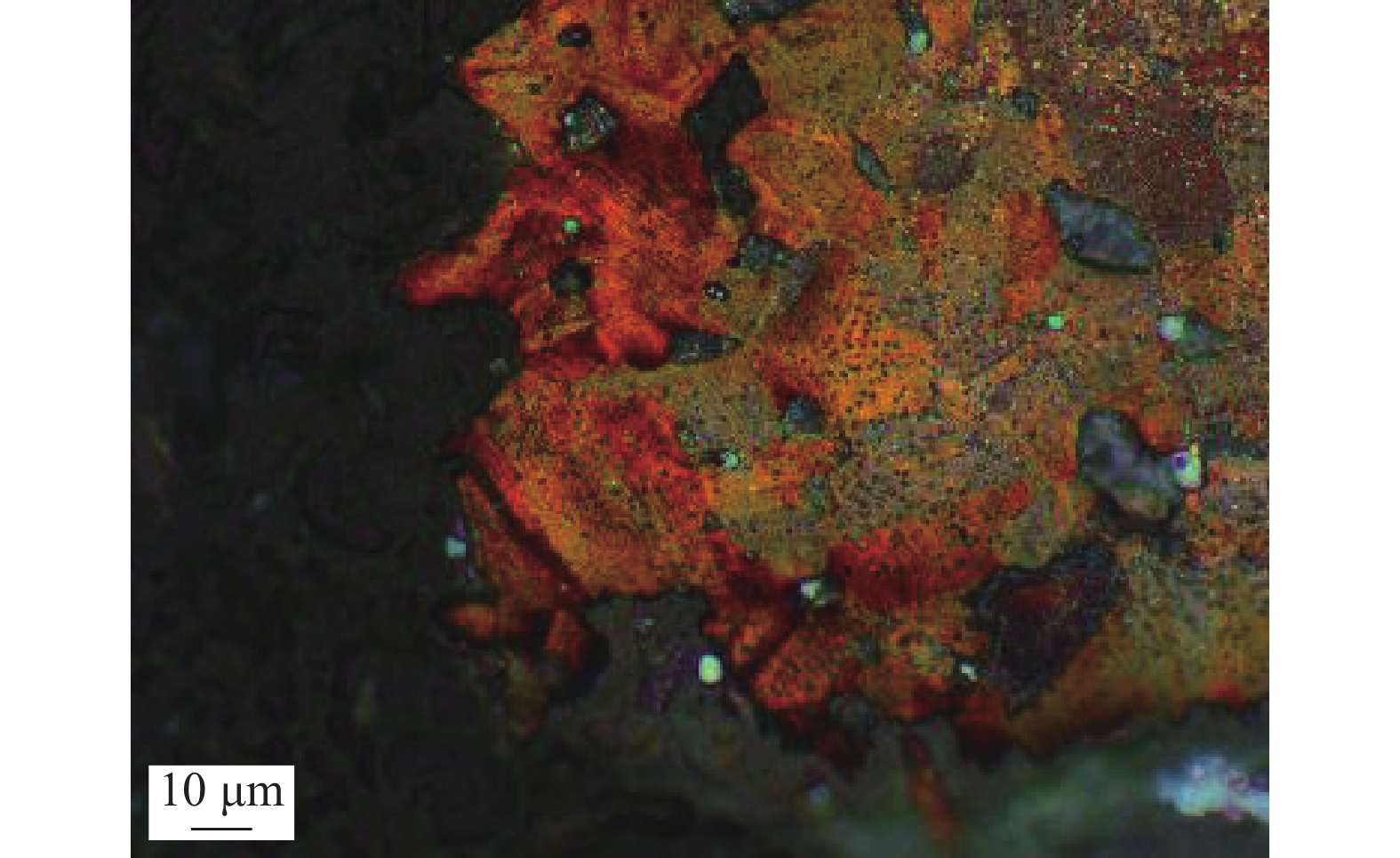

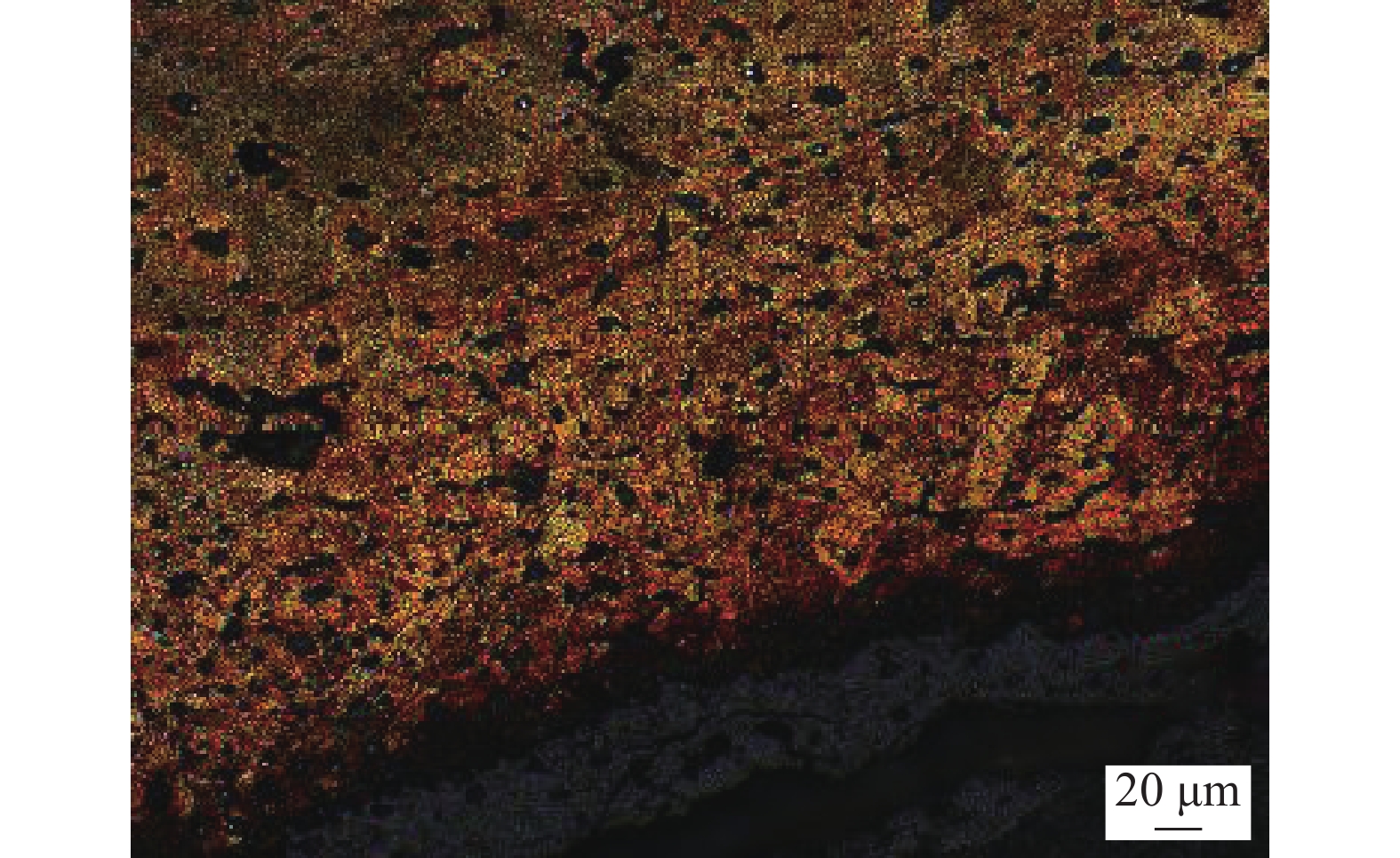

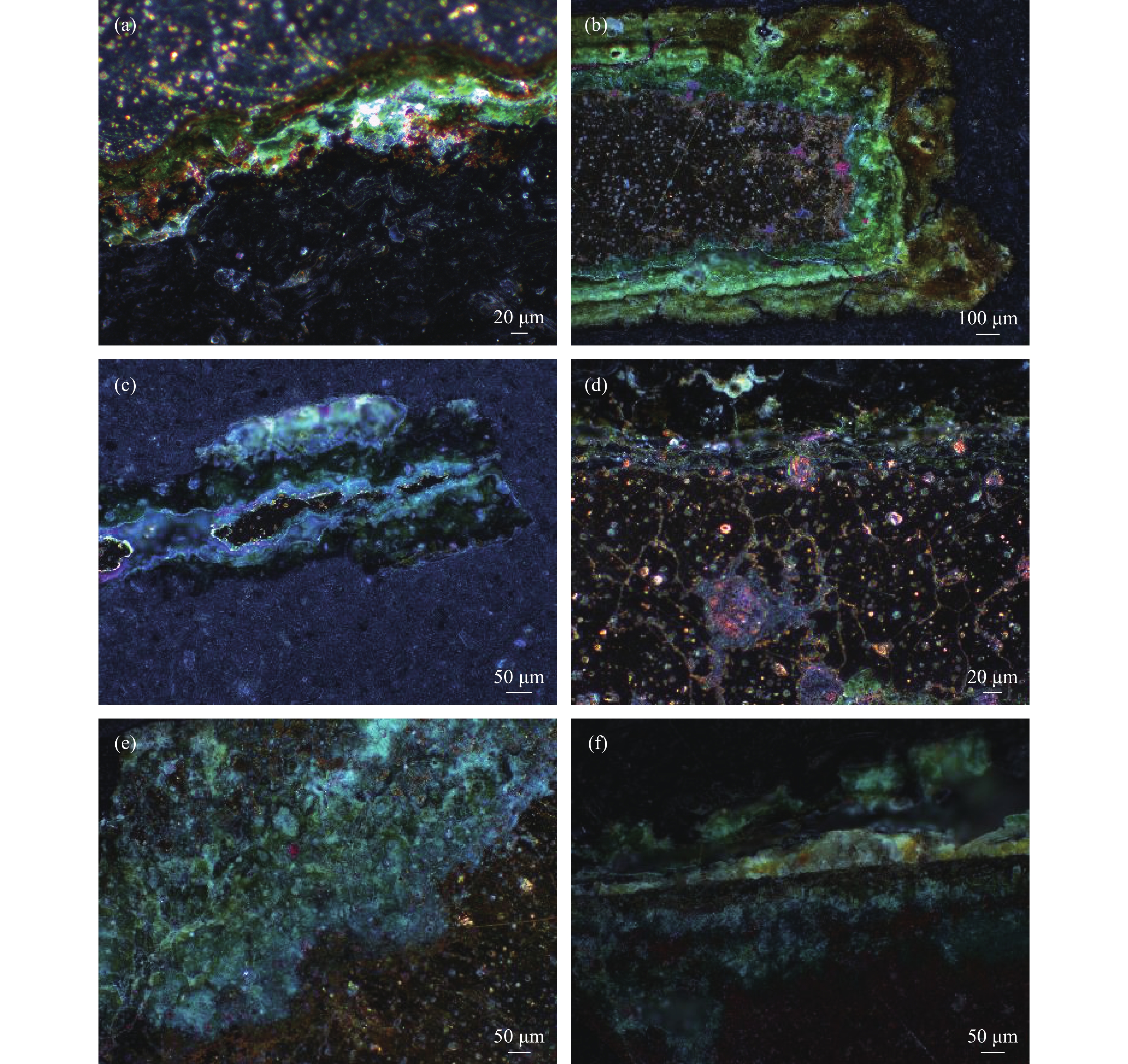

铜盆锈蚀的组织结构是在金相显微镜的暗场模式下观察的,样品制备过程与上文所述用于明场观察的样品制备过程一致。初步观察锈层的颜色和结构特点后,对锈蚀进行了X射线衍射分析和拉曼光谱分析,验证了通过颜色形态所判断的锈蚀物相。受样品量与制样所限,15件样品中有6件样品可在暗场模式下观察锈层结构与锈蚀结构。典型锈蚀结构见表4和图20。

表 4 铜盆锈蚀组织结构及主要成分样品号 质量分数/% 锈蚀组织 Cu Sn Pb DY1 64.7 11.2 4.5 青铜基体,赤铜矿,锡石,孔雀石 DY2 79.3 13.7 4.0 青铜基体,赤铜矿,锡石,孔雀石,石英 DY9 75.6 13.2 4.5 青铜基体,锡石,孔雀石 DY13 81.1 8.0 1.5 青铜基体,赤铜矿 DY15 82.8 2.6 7.6 青铜基体,赤铜矿,孔雀石/白铅矿 DY16 59.1 3.3 10.0 青铜基体,赤铜矿,孔雀石/白铅矿/锡石 2. 讨论

2.1 东阳汉墓铜盆的合金特点

由于手持式X射线荧光仪与电镜能谱仪的工作电压、样品分析面积存在差异,以及金属组织的不均匀性,造成部分样品的X射线荧光分析结果与电镜能谱分析结果存在一定差异,但并不影响分析结果的客观性与准确性。结合X射线荧光光谱分析与电镜能谱分析结果,依据本体砷质量分数是否大于等于2%[1],将本次分析的15件铜盆组成划分为14件材质为铜锡铅三元合金,1件为铜锡铅砷合金。本次分析样品中铜、锡、铅的含量变化范围都比较广,无明显的规律性分布特征。因夹杂物的存在,铁含量也普遍较高。考虑到铜盆是汉代的一般用器而非专门定制的礼乐器,材料的使用方面可能会受到生产者金属资源和制作习惯的影响,进而导致整体看来合金配比可能存在一定随意性。

2.2 东阳汉墓铜盆的制作工艺

东阳汉墓铜盆的显微组织,有铸造组织、铸后受热组织、热锻组织及铸后受热且局部热锻或者冷加工组织。17件样品中,13件铸后受热(包含热锻),所以铜盆具有受热历史是其最显著的特点。另外,也存在同一样品有2种显微组织的情况,例如样品DY2主体显示为热锻组织,局部却有冷加工导致的滑移带;样品DY3、DY6、DY14、DY17主体显示为铸后受热组织,局部却有热锻、冷加工组织。

从样品部位来看,10件口沿样品中,显示为铸造组织有3件(DY8,DY10,DY15),铸后受热组织有3件(DY5,DY7,DY12),铸后受热局部存在冷热加工组织3件(DY3,DY14,DY17),热锻局部冷加工1件(DY2)。7件腹壁或底部样品中,显示为铸后受热组织的有2件(DY1,DY13),显示为热锻组织的有3件(DY4,DY9,DY11),铸造组织的1件(DY16),铸后受热且局部热锻的1件(DY6)。整体来看,腹壁或底部进行过加工处理的比率远高于口沿部位,受热的比率也高于口沿。

7件腹壁或底部样品的厚度均为0.48~0.85 mm,平均厚度仅为0.64 mm,10件口沿样品的厚度在0.96~3.51 mm,平均厚度1.77 mm,腹壁样品的平均厚度远低于口沿。秦颍等[2]研究了湖北及安徽出土的东周至秦汉时期热锻青铜容器,19件样品的厚度在0.4~0.9 mm,平均厚度约为0.68 mm。李洋[3]通过统计研究,将热锻薄壁青铜器的壁厚范围定位在0.5~1.5 mm。结合已发表的锻造青铜器的壁厚情况分析,东阳汉墓铜盆样品腹壁或底部,小部分口沿的厚度都在热锻薄壁器厚度的范围之内。

一般来说,铜器铸后受热有2种类型,(1)作为制作工艺的一部分,铸造后基于器物性能、功能或者造型需求的加热处理,即主动的退火处理,改善材料的塑性和韧性,使化学成分均匀化,去除残余应力,得到预期的物理性能[4]。如退火同时进行热锻,使器壁变薄,节省原料,改善机械性能,提高强度指数、韧性和塑性,但是会令硬度下降[5],这种情况一般会伴随有加工组织。(2)与工艺无关,生产制作完成后使用过程中受热,例如作为容器基于所盛物质蒸煮等需要经历的受热,或者是祭祀、埋藏过程中的火烧等情况。这类情况一般不会伴随普遍的热加工组织改变。鉴于铜盆作为日常实用器皿会追求节省原料、更轻便、韧性强等因素,以及样品腹壁多显示热锻和冷加工组织的情况,更倾向于大部分东阳汉墓铜盆铸后受热是第一种情况,当然不排除零星器物是第二种情况或者两种兼有的情况。

结合样品的取样位置、厚度、成分数据及显微组织综合来看,东阳汉墓铜盆主流的制作工艺可能包括了两个环节,首先是铸造,形成铜盆的大体器型,然后根据器物的厚薄和形制情况重点对腹壁和底部进行退火和锻打加工。由于铜盆口沿处的样品金相组织以铸造(退火)为主,若先铸成板材,再热锻加工成盆状,则较难观察到口沿处的铸造组织,因此采用这种制作工艺的可能性较低。此外,由于铜盆并非出自同一墓葬,也并非出自高等级墓葬,所以整体上呈现出口沿仅铸造、腹壁和底部铸后退火且锻打呈薄壁的趋势。工艺细节欠缺一致性,有零星样品仅铸造,也有腹壁样品受热未加工情况,说明热处理和加工处理不是全面覆盖到铜盆腹壁和底部的每一处,有一定的随意性。

2.3 东阳汉墓铜盆的腐蚀特征

对比每件样品的本体与表面锈蚀的成分,整体呈现出表面锈蚀锡含量明显高于本体,相应铜含量低于本体的特征。这主要是因为埋藏土壤中的青铜器表层中的铜不断被氧化为铜离子流失,而锡的氧化物不溶于水,在原位沉积,故出现表面富锡现象。

锈蚀产物主要为赤铜矿、黑铜矿、锡石、白铅矿、孔雀石、蓝铜矿几类。依据张晓梅等[6]、刘薇[7]等的研究,可将常见青铜器锈层结构分为2种(由内向外)结构,A类为纯铜+赤铜矿+锡石形成的薄层—锡石层—孔雀石层;B类为赤铜矿层——孔雀石、蓝铜矿、锡石层。从表面锈层结构来看,东阳汉墓出土铜盆的整体锈层结构内层为赤铜矿与锡石层夹杂,外层为孔雀石、锡石、白铅矿夹杂的形态分布,与A类锈蚀的特征较为接近。

3. 结束语

对17件东阳汉墓出土的青铜盆样品进行了金相与成分分析,结果显示其材质以铜锡铅三元合金为主,含铁夹杂物的含量比较高。

东阳汉墓出土铜盆普遍存在铸后受热历史,器壁和底部显示出薄壁特征,综合分析认为其主流工艺应为铸后退火再局部热锻,热锻主要针对腹壁和底部。

锈蚀和本体的铜、锡含量存在明显差异,可能腐蚀导致的表面锡富集有关。锈蚀产物主要为赤铜矿、锡石、白铅矿、孔雀石、蓝铜矿几类,锈层结构主要以内层为赤铜矿与锡石层夹杂,外层为孔雀石、锡石、白铅矿夹杂的形态分布。

-

表 1 铜盆样品本体金相观察与扫描电镜能谱分析结果

样品

编号器物

编号取样

部位样品

厚度/

mm元素质量分数/% 金相描述 工艺 Cu Sn Pb O DY1 M21:9 腹壁 0.85 85.5 6.4 3.0 5.1 受热后成分趋于均匀化,α固溶体树枝晶偏析消失,细小的铅颗粒弥散分布。晶界存在锈蚀,有球状自由铜沉积于锈蚀处。 铅锡青铜铸后受热 DY2 M37:9 口沿 0.96 79.3 13.7 4.0 3.0 存在α再结晶晶粒及孪晶,细小铅颗粒分散在晶界,部分晶内存在滑移带,有球状自由铜沉积于晶界锈蚀处。 铅锡青铜热锻局部冷加工 DY3 M62:20 口沿 2.18 79.0 12.3 3.7 5.0 存在α固溶体晶粒,树枝晶偏析基本消失。细小铅颗粒分布在晶界或晶间,较多锈蚀沿晶间分布,大量自由铜颗粒沉积于晶间锈蚀处,局部晶粒处存在滑移带,说明进行过冷加工。 铅锡青铜铸后受热局部冷加工 DY4 M62:20 腹壁 0.65 82.2 10.4 2.9 4.5 α固溶体产生再结晶晶粒和孪晶,晶界存在的黑点,部分是铅,部分为孔洞。 铅锡青铜热锻 DY5 M111:1 口沿 2.91 74.3 8.5 10.1 7.1 存在α固溶体,铸造树枝晶偏析消失,颗粒状、条状、团块状铅弥散分布,部分已被锈蚀或被磨抛出孔洞,有自由铜颗粒沉积于锈蚀处。 铅锡青铜铸后受热 DY6 M114:21 底部 0.78 74.6 11.7 2.9 10.8 黑色铅颗粒分布在α固溶体的晶界或晶间,原树枝晶偏析消失,晶间存在较多孔洞。样品一侧边缘有α再结晶晶粒及孪晶,说明局部经过热加工。 铅锡青铜铸后受热,局部热锻 DY7 M114:54 口沿 1.08 78.9 12.0 4.3 4.8 存在α固溶体,铸造枝晶偏析基本消失,细小铅颗粒弥散分布,呈现受热组织均匀化的特征。 铅锡青铜铸后受热 DY8 M116:2 口沿 1.47 66.6 2.8 24.7 5.9 α固溶体树枝晶偏析,大量条状、团块状铅呈枝晶状连续均匀分布,部分铅被锈蚀或被磨抛出孔洞,锈蚀处有硫化物夹杂。 铅锡青铜铸造 DY9 M124:4 腹壁 0.49 75.7 13.2 4.5 6.6 存在α固溶体再结晶晶粒和孪晶,晶界存在的黑点,部分是铅,部分为孔洞。 铅锡青铜热锻 DY10 M138:11 口沿 1.56 67.8 11.5 8.5 9.9

(2.3)#α固溶体树枝晶偏析,(α+δ)共析体多以角状、岛屿状分布,大小不一的球状铅颗粒沿枝晶分布,硫化物颗粒夹杂其中。 铅锡青铜铸造 DY11 M138:11 腹壁 0.61 77.2 8.5 6.4 7.9 α固溶体再结晶晶粒和孪晶,晶界存在的黑点,部分是铅,部分为孔洞。 铅锡青铜热锻 DY12 M142:15 口沿 3.51 70.5 14.1 6.5 8.9 α固溶体铸造树枝晶偏析基本消失,细小的δ相分布在枝晶间隙,大量球状铅分布于晶界和晶内,腐蚀沿晶界发生,有硫化物沉积在腐蚀裂隙中。 铅锡青铜铸后受热 DY13 M146:24 腹壁 0.64 81.1 8.5 1.5 8.4

(0.5)^α固溶体呈大晶粒状,细小铅颗粒弥散分布,晶间存在孔洞,有硫化物与自由铜沉积其中。 铅锡青铜铸后受热 DY14 M149:7 口沿 1.27 75.7 12.5 4.4 7.4 α固溶体铸造枝晶偏析基本消失,呈现受热组织均匀化的特征,铅颗粒弥散分布,部分晶内存在滑移线,样品边缘处有等轴晶和孪晶,晶内有滑移线。 铅锡青铜铸后受热,局部热锻和冷加工 DY15 M154:8 口沿 1.63 82.9 2.7 7.7 6.3

(0.4)*α固溶体树枝晶偏析,晶间分布有(α+δ)共析组织,铅呈枝晶状连续均匀分布。 铅锡青铜铸造 DY16 M170:17 腹壁 0.48 59.2 3.3 10.1 19.1

(4.4,

3.9)&α固溶体树枝晶偏析,(α+δ)共析体基本锈蚀殆尽,颗粒状、角状铅沿枝晶集聚或分布。 铅锡砷青铜铸造 DY17 M189:6 口沿 1.14 76.4 12.1 2.1 9.4 α固溶体晶粒,晶内偏析消失,晶界分布有呈不规则多角状和块状的铅,小颗粒铅多分布在晶内,样品边缘处有孪晶出现。 铅锡青铜铸后受热,局部热锻 注:#2.3为As质量分数,%;^0.5为S质量分数,%;*0.4为As质量分数,%;&4.4和3.9分别为S和As质量分数,%。 表 2 铜盆样品本体与锈蚀主要成分分析结果(质量分数) %

样品号 分析部位 Cu Sn Pb Fe As Sb DY1 本体 89.1 6.9 2.3 0.4 0.1 0.4 锈蚀 69.6 20.2 3.3 4.2 0.6 DY2 本体 78.0 16.2 3.0 1.0 0.2 0.3 锈蚀 27.1 53.2 6.6 9.9 0.5 DY3 本体 80.3 14.7 2.2 0.7 0.3 0.4 锈蚀 71.6 18.9 3.3 2.9 0.7 0.5 DY5 本体 67.2 11.2 19.2 1.0 0.4 锈蚀 15.5 39.0 34.6 8.1 0.9 DY6 本体 78.5 15.8 2.7 1.2 0.1 0.4 锈蚀 71.5 20.1 4.2 2.4 0.2 0.5 DY7 本体 68.6 14.3 14.2 1.0 0.3 0.4 锈蚀 29.7 48.1 11.8 7.8 0.7 DY8 本体 70.3 3.4 23.7 0.2 0.3 1.0 锈蚀 35.4 9.4 48.2 1.7 1.8 1.5 DY9 本体 59.7 2.8 8.6 3.1 0.2 锈蚀 9.4 59.9 11.1 14.8 0.2 DY10 本体 81.9 12.9 3.0 0.1 0.4 0.3 锈蚀 23.6 52.8 10.1 8.7 1.1 0.5 DY12 本体 72.1 18.8 6.1 0.4 0.8 0.4 锈蚀 60.6 25.2 8.8 1.5 1.4 0.6 DY13 本体 75.4 15.8 4.6 2.3 0.3 锈蚀 80.5 12.7 3.1 1.7 0.3 0.3 DY14 本体 50.7 34.0 7.8 4.0 0.7 0.7 锈蚀 8.0 68.6 8.3 11.0 0.8 1.0 DY15 本体 88.8 2.7 6.3 0.2 0.4 0.6 锈蚀 61.7 10.3 17.9 2.4 4.2 1.5 DY16 本体 83.3 5.2 7.0 0.3 2.0 1.1 锈蚀 17.7 13.4 48.0 3.6 11.8 2.7 DY17 本体 79.8 13.6 4.1 0.9 0.6 锈蚀 53.8 27.5 7.8 7.1 0.7 0.9 表 3 铜盆锈蚀X射线衍射分析结果

样品号 锈蚀产物 DY1 锡石(SnO2),赤铜矿(Cu2O) DY3 锡石(SnO2),赤铜矿(Cu2O),白铅矿(PbCO3) DY5 白铅矿(PbCO3) DY6 赤铜矿(Cu2O) DY7 赤铜矿(Cu2O) DY8 白铅矿(PbCO3),孔雀石(Cu2(OH)2CO3) DY12 石英(SiO2),黑铜矿(CuO) DY14 锡石(SnO2),石英(SiO2) DY15 赤铜矿(Cu2O)、孔雀石(Cu2(OH)2CO3) DY17 蓝铜矿(Cu3(CO3)2OH2),白铅矿(PbCO3)、锡石(SnO2) 表 4 铜盆锈蚀组织结构及主要成分

样品号 质量分数/% 锈蚀组织 Cu Sn Pb DY1 64.7 11.2 4.5 青铜基体,赤铜矿,锡石,孔雀石 DY2 79.3 13.7 4.0 青铜基体,赤铜矿,锡石,孔雀石,石英 DY9 75.6 13.2 4.5 青铜基体,锡石,孔雀石 DY13 81.1 8.0 1.5 青铜基体,赤铜矿 DY15 82.8 2.6 7.6 青铜基体,赤铜矿,孔雀石/白铅矿 DY16 59.1 3.3 10.0 青铜基体,赤铜矿,孔雀石/白铅矿/锡石 -

[1] 孙淑元,韩汝玢,李秀辉. 中国古代金属材料显微组织图谱有色金属卷. 北京:科学出版社,2011 [2] 秦颍,李世彩,晏德付,等. 湖北及安徽出土东周至秦汉时期热锻青铜容器的科学分析. 文物,2015(7):89 [3] 李洋. 炉捶之间:先秦两汉时期热锻薄壁青铜器研究. 上海:上海古籍出版社,2017 [4] 梁克中. 金相:原理与应用. 北京:中国铁道出版社,1983 [5] 曾庆硕,陈典,崔本信,等. 南阳淅川葛家沟出土青铜器的初步科学分析研究. 博物院,2020(2):89 DOI: 10.3969/j.issn.2096-1715.2020.02.020 [6] 张晓梅,原思训,刘煜,等. 周原遗址及𰐚国墓地出土青铜器锈蚀研究. 文物保护与考古科学,1999,11(2):7 [7] 刘薇,李玲,卫扬波,等. 湖北叶家山墓地出土青铜器的锈层结构研究. 江汉考古,2019(4):116

下载:

下载: